موتور,موتور های دیزلی و انواع آن میل بادامک , سیستمهای جدید در انتقال قدرت, cvt

مقدمه

نظر به این که علم مکانیک رونق خوبی در کشور داشته است در این مقاله سعی شدهکه مطالبی را که در مورد سیستمهای کلی مکانیک مثل مولد وانتقال قدرت است خلاصه نویسی کرده ودر عوض مطالبی خاص ومفید را تهیه کرده (موتور , موتور های دیزلی و انواع آن میل بادامک , ترمز , سیستمهای جدید در انتقال قدرت , پیستون و cvt ..)؛ مطالبی که مطمئناً در پیشرفت وبه روزشدن مکانیک تأثیر گذار می باشد.

مطالب این پروژه در مورد سیستمهای خاصی از خودرو تنظیم شده است.

این مقاله از2 قسمت اصلی یعنی:

- بخش گزارش کارهای انجام شده

- بخش تئوری کار

تشکیل شده است.

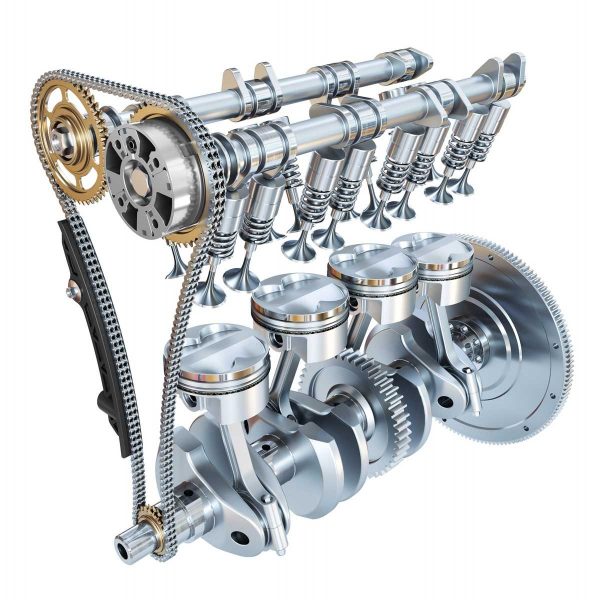

موتور

ساختمان موتور

ساختمان موتورها بسیار گوناگون ولی در عین حال از لحاظ اصول کلی بسیار مشابه است. مثلا همه موتورهای احتراقی دارای یک محفظه برای فشرده کردن سیال میباشند که سیلندر نام دارد. یا اینکه همگی دارای یک قطعه متحرک رفت و برگشتی میباشند که پیستون نام دارد و … لیکن ساختار موتورهای برقی متفاوت است. همگی آنها دارای یک سیم پیچ ثابت میباشد که میدان مغناطیسی ایجاد میکند. در میان این سیم پیچ میدان ، یک آرمیچر (روتور) وجود دارد که با تغییرات میدان مغناطیسی انرژی الکتریکی را به انرژی جنبشی تبدیل میکند (به شکل چرخش) و … .

طرز کار موتور

موتورهای الکتریکی از لحاظ تجهیزات و ساختار نسبتا ساده تر از موتورهای احتراقی هستند. البته طرز کار آنها نیز نسبتا ساده تر است. این موتورها با ایجاد یک میدان مغناطیسی و تغییرات مکرر این میدان مغناطیسی باعث به چرخش درآمدن روتور میشوند. و این چرخش توسط میله ای از محفظه موتور خارج و مورد استفاده قرار میگیرد. موتورهای احتراقی بصورت نوسانی کار میکنند یعنی اینکه قطعات متحرک آنها (پیستونها) که قابل انتقال انرژی هستند، حرکت رفت و برگشتی دارند. برای تبدیل این حرکات رفت و برگشتی به حرکت چرخشی وسیلهای به نام میل لنگ استفاده میشود. لیکن در نهایت انرژی جنبشی این موتورها هم بصورت چرخش یک میله از محفظه موتور به خارج فرستاده میشود.

قدم مهم در توسعه موتورهای امروزی (که اغلب موتورهای احتراق داخلی هستند) زمانی برداشته شد که بودورثا مهندس فرانسوی چهار اصل عمده را که برای کار موثر این موتورها الزامی بودند، ارائه کرد. این اصول چهارگانه به قرارزیرند:

اتاقک احتراق باید کوچکترین نسبت سطح به حجم ممکن را داشته باشد.

فرآیند انبساط مخلوط گاز هوا و سوخت باید تا حد امکان سریع انجام شود.

تراکم مخلوط در ابتدای مرحله انبساط باید تا حد امکان زیاد باشد.

کورس پیستون می بایست تا حد امکان زیاد باشد.

انواع موتور

موتورها را بر اساس منبع تامین کننده انرژی به دو دسته موتورهای برقی و موتورهای احتراقی تقسیم می کنند.

موتورهای احتراقی: با سوزاندن مواد سوختی (اغلب سوخت های فسیلی) تولید انرژی می کنند.

موتورهای برون سوز: در این موتورها احتراق در بیرون از موتور صورت می گیرد (مانند موتور بخار)

موتورهای درون سوز: در اینگونه موتورها ماده سوختنی مستقیما در داخل موتور سوزانده می شود.

موتورهای درون سوز خود به دو گروه تقسیم می شوند:

موتورهای اشتعال جرقه ای: سوخت به کمک یک جرقه الکتریکی در این موتورها مشتعل می شود.

موتورهای دیزل: در این موتورها سوخت بواسطه حرارت بالای ایجاد شده بوسیله فشار مشتعل می گردد

همچنین نگاهی به سیستم های مختلف برقی خودرو بیاندازید.

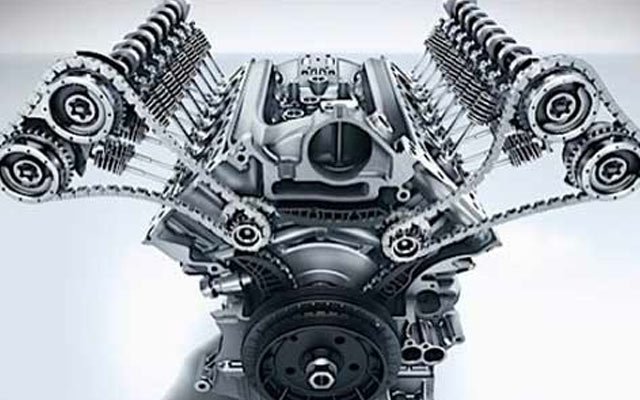

موتورهای دیزل

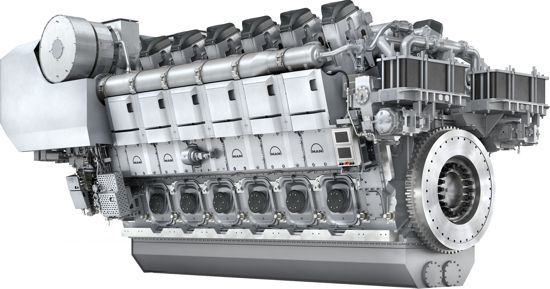

موتورهای دیزل نیز مانند سایر موتورهای احتراق داخلی بر مبناهای مختلفی قابل طبقهبندی هستند. مثلا میتوان موتورهای دیزل را بر حسب مقدار دفعات احتراق در هر دور گردش میل لنگ به موتورهای دیزل دوزمانه و یا موتورهای دیزل چهارزمانه تقسیمبندی نموده و یا بر حسب قدرت تولیدی که به شکل اسب بخار بیان میگردد. یا بر حسب تعداد سیلندر و یا شکل قرارگیری سیلندرها که بر این اساس به دو نوع موتورهای خطی و موتورهای V یا خورجینی تقسیم بندی میکردند و …

انجام انواع پروژه های نرم افزاری در پرشیا پروژه

ساختمان موتورهای دیزل

ساختار موتورهای دیزل نه تنها در سیستم تغذیه و تنظیم سوخت با موتورهای اشتعال جرقهای تفاوت میکند. بنابراین ساختارهای بسیار مشابهی میان این موتورها وجود دارد و تنها تفاوت ساختمانی آنها قطعات زیر است که در موتورهای دیزل وجود دارد و در سایر موتورهای احتراق داخلی وجود ندارد.

- · _پمپ انژکتور :__ وظیفه تنظیم میزان سوخت و تامین فشار لازم جهت پاشش سوخت را به عهده دارد.

- انژکتورها : باعث پودر شدن سوخت و گازبندی اتاقک احتراق میشوند.

- فیلترهای سوخت : باعث جداسازی مواد اضافی و خارجی از سوخت میشوند.

- لولههای انتقال سوخت : میبایست غیرقابل اشباع بوده و در برابر فشار پایداری نمایند.

- توربوشارژر : باعث افزایش هوای ورودی به سیلندر میشوند.

طرزکار

همانگونه که اشاره شد موتورهای دیزل بر اساس نحوه کارکردن به دو دسته موتورهای 4 زمانه و 2 زمانه تقسیم میشوند. لیکن در هر دوی این موتورها چهار عمل اصلی انجام میگردد که عبارتند از مکش یا تنفس – تراکم – انفجار و تخلیه اما بر حسب نوع موتورها ممکن است این مراحل مجزا و یا بصورت توام انجام گیرند.

سیکل موتورهای دیزل چهارزمانه

- زمان تنفس :

پیستون از بالاترین مکان خود (نقطه مرگ بالا) به طرف پایینترین مکان خود در سیلندر (نقطه مرگ پایین) حرکت میکند در این زمان سوپاپ تخلیه بسته است و سوپاپ هوا باز است. با پایین آمدن پیستون یک خلا نسبی در سیلندر ایجاد میشود و هوای خالص از طریق مجرای سوپاپ هوا وارد سیلندر میگردد. در انتهای این زمان سوپاپ هوا بسته شده و هوای خالص در سیلندر حبس میگردد. - زمان تراکم :

پیستون از نقطه مرگ پایین به طرف بالا (تا نقطه مرگ بالا) حرکت میکند و در حالیکه هر سوپاپ بستهاند (سوپاپ هوا و سوپاپ تخلیه) هوای داخل سیلندر متراکم میگردد و نسبت تراکم به 15 تا 20 برابر میرسد. فشار داخل سیلندر تا حدود 40 اتمسفر بالا میرود و بر اثر این تراکم زیاد حرارت هوا داخل سیلندر به شدت افزایش یافته و به حدود 600 درجه سانتیگراد میرسد. - زمان قدرت :

در انتهای زمان تراکم در حالیکه هر دو سوپاپ همچنان بستهاند و پیستون به نقطه مرگ بالا میرسد مقداری سوخت روغنی (گازوئیل) به درون هوا فشرده و داغ موجود در محفظه احتراق پاشیده میشود و ذرات سوخت در اثر این درجه حرارت زیاد محترق میگردند. پس از خاتمه تزریق سوخت عمل سوختن تا حدود 3/2 از زمان قدرت ادامه پیدا میکند.

فشار زیاد گازهای منبسط شده (به علت احتراق) پیستون را به طرف پایین و تا نقطه مرگ پایین میراند. حرکت پیستون از طریق شاتون به میللنگ منتقل میشود و موجب گردش میللنگ میگردد. در این مرحله حرارت گازهای مشتعل شده به 2000 درجه سانتیگراد میرسد و فشار داخل سیلندر تا حدود 80 اتمسفر افزایش مییابد. - زمان تخلیه :

با رسیدن پیستون به نقطه مرگ پایین در مرحله قدرت ، سوپاپ تخلیه باز میشود و به گازهای سوخته تحت فشار اولیه اجازه میدهد سیلندر را ترک کند. پس پیستون از نقطه مرگ پایین به طرف بالا حرکت میکند و تمام گازهای سوخته را بیرون از سیلندر میراند. در پایان پیستون یکبار دیگر به طرف پایین حرکت میکند و با شروع زمان تنفس سیکل جدیدی آغاز میگردد.

سیکل موتور دوزمانه دیزل

در این نوع موتورهای دوزمانه سوپاپ تنفس هوای تازه ، نظیر آنچه در موتورهای چهارزمانه ذکر شد وجود ندارد. و به جای آن در فاصله معینی از سه سیلندر ، مجراهایی در بدنه سیلندر تعبیه شده است. که پیستون در قسمتی از مسیر خود جلوی آنها را میبندد، اصول کار این موتورها در دوزمان است، که در واقع در هر دور چرخش میللنگ اتفاق میافتد.

- زمان اول :

پیستون از نقطه مرگ پایین به طرف بالا و تا نقطه مرگ بالا حرکت میکند. در این زمان پیستون پس از عبور از جلو مجاری تنفس هوای تازه را تاحد معینی متراکم میسازد. در طول این زمان سوپاپ تخلیه که در قسمت فوقانی سیلندر و در داخل سه سیلندر قرار دارد کماکان بسته مانده است. - زمان دوم :

در انتهای زمان اول مقداری سوخت روغنی (گازوئیل) به صورت پودرشده به درون هوای متراکم شده و داغ موجود در محفظه احتراق پاشیده میشود و ذرات سوخت محترق میگردد. فشار زیاد گازهای محترق شده پیستون را به طرف پایین میراند. پیستون در مسیر حرکت روبه پایین خود جلو مجاری تنفس هوای تازه را باز میکند. در این موقع هوای تازه به شدت وارد سیلندر میگردد. در همین حال سوپاپ تخلیه نیز باز میگردد و گازهای حاصل از احتراق بوسیله هوای تازه از سیلندر خارج میگردند. پس از رسیدن پیستون به نقطه مرگ پایین سیکل جدیدی آغاز میشود.

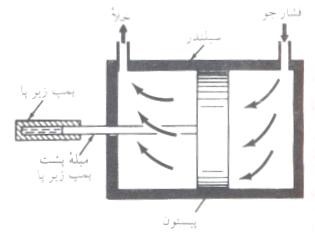

شکل زیر طرح بندی نوعی از یک موتور دیزل دو زمانه را نشان می دهد:

در بالای سیلندر،نوعأ دو یا چهار دریچه ی خروج وجود دارد که هم زمان با هم باز می شوند.همچنین تزریق کننده ی سوخت دیزل نیز وجود دارد ( در بالا با رنگ زرد مشخص شده است). پیستون کشیده (دراز) در نظر گرفته شده، مانند موتور دو زمانه ی بنزینی، بنابراین می تواند به عنوان دریچه ی مکش هوا عمل کند.در حرکت به سمت پایین پیستون،پیستون ورودی مکش هوا را باز می نماید.هوای ورودی توسط یک توربو شارژر یا یک سوپرشارژر تنظیم فشار می شود (آبی روشن). محفظه کارتل آب بندی شده و حاوی روغن می باشد همچون یک موتور چهار زمانه.

چرخه موتور دوزمانه ی دیزل بدین صورت است:

١- وقتی پیستون در حرکت به سمت بالا می باشد،سیلندر شامل یک هوای بسیار فشرده می باشد.سوخت دیزل توسط تزریق کننده به درون سیلندر اسپری می شود و به دلیل گرما و فشار درون سیلندر به سرعت مشتعل می شود.

۲- فشار تولید شده توسط احتراق سوخت، پیستون را به سمت پایین می راند.این مرحله ی قدرت می باشد.

٣- زمانی که پیستون به نزدیکی پایین حرکتش می رسد تمامی دریچه های خروج باز می شوند، گازهای سوخته شده (دود) از سیلندر خارج می شوند وفشار کاهش می یابد.

٤- زمانی که پیستون به پایین ترین نقطه ی حرکتش می رسد، ورودی ها ی مکش هوا را باز می نماید وهوای فشرده سیلندر را پر می کند و گازهای سوخته شده ی (دود) باقی مانده را خارج می کند.

۵- دریچه های سوخت بسته می شوند و پیستون به سمت بالا برگردد و ورودی های مکش هوای فشرده را می بندد.این مرحله ی تراکم می باشد.

۶- زمانی که پیستون به بالای سیلندر نزدیک می شود ، چرخه دوباره از مرحله ی اول تکرار می شود.

با این توضیح ,شما می توانید تفاوت بزرگ بین یک موتور دو زمانه دیزل و یک موتور دو زمانه ی بنزینی را درک کنید.در موتوردیزل فقط هوا وارد سیلندر می شود، به جای اینکه مخلوط هوا و سوخت وارد شود.این بدین معنی است که موتور دیزل دو زمانه هیچ کدام از مشکلات محیطی که موتور دو زمانه ی بنزینی باعث آن می شود را ایجاد نمی کند.در مقابل یک موتور دوزمانه ی دیزلی باید یک توربو شارژر یا یک سوپرشارژر داشته باشد و این بدین معنی است که شما هرگز یک موتور دیزل دو زمانه را روی یک اره موتوری نخواهید یافت.چون در این صورت بسیار گران تمام می شود.

قسمتهای موتور

سیلندر

تقسیمات و انواع سیلندر

همانطور که ذکر شد سیلندرها دارای طیف وسیعی از اندازه و تعداد میباشند. لیکن تقسیمبندی سیلندرها را میتوان بر اساس نحوه ساخت و ریخت داخلی آنها انجام داد. چرا که هر گروه از سیلندرها در ابعاد و تعداد مختلف ساخته میشوند. بدنه موتورها یا همان بلوک سیلندر معمولا به شکل ریختهگری و از جنس چدن یا آلیاژ آلومینیم میسازند. در حین ساخت این قطعه ریختهگری مجاری عبور آب را نیز در درون آن تعبیه میکنند. پس از تولید بدنه مجاری عبور روغن از طریق سوراخکاری در بدنه بلوک سیلندر ایجاد میشوند. البته ممکن است این مجاری نیز در مرحله ریختهگری تعبیه شوند. برای سیلندرهایی که پیستون درون آنها حرکت میکند میتوان یکی از ساختارهای زیر را بکار برد.

- بلوک یکجا :

در موتور اکثر وسایل نقلیه از آرایش بلوک یکجا استفاده میشود. که در آن سیلندرها مستقیما در بدنه بلوک سیلندر ریختهگری میشوند.

بلوک سیلندر :

به مجموعه سیلندرهای کنار یکدیگر و مجاری آب و روغن اطراف آنها اتلاق میگردد.

- بوش خشک :

در این بلوک سیلندر دیواره داخلی سیلندر را از یک استوانه قابل تعویض میسازند که اصطلاحا به این استوانه قابل تعویض بوش میگویند. کلمه خشک را نیز به این دلیل به کار میبرند که آب خننک کننده موتور مستقیما با دیواره این بوش در تماس نیست. - بوش تر :

در این بلوک سیلندر دیواره داخلی سیلندر را یک بوش تشکیل میدهد لیکن این بوش بصورت مستقیم با آب سیستم خنک کاری موتور در تماس است و با آن از طریق مستقیم تبادل حرارتی انجام میدهد.

ساختار

سیلندرها استوانههای توخالی هستند که محل بالا و پایین رفتن پیستون میباشند. لیکن چگونگی و کیفیت سطح داخلی سیلندرها که در تماس با پیستون است بسیار مهم است. دیوارههای چدنی یا آلو مینیمی سیلندرها به منظور فراهم آوردن یک سطح صاف برای حرکت پیستونها باید صیقل زده شود. صیقلی بودن سطح داخلی سیلندرها به خاطر کم کردن اصطکاک میان پیستون و جداره سیلندر است. البته بدیهی است که اصطکاک باعث تولید حرارت اضافی و هدر رفتن انرژی میشود که میبایست تا حدامکان از آن جلوگیری کرد.

برای این منظور از روغن نیز استفاده میشود. سیلندرها و بوشها دارای سطح پرداخت شدهای (صیقل خورده) میباشند که دارای هاشورهای (شیارهای) بسیار کوچکی است که به شکل متقاطع و در حین حرکت بالا و پایین سنگ سمباده در درون سیلندر ایجاد شده است. این هاشورهای متقاطع از گیر کردن رینگهای پیستون جلوگیری کرده و در ضمن سطحی را برای نگهداری روغن روانساز فراهم میآورند.

پیستون

ساختمان پیستون

پیستونها به شکل یک استوانه توخالی هستند که یک سر آنها بسته و سر دیگرشان باز است که از طریق این سر و بوسیله شاتون به میل لنگ متصل میشود البته معمولا قطر پیستون در سر باز آن بیشتر است. به عنوان یک مثال اگر یک استکان را برگردانید تقریبا شکل کلی یک پیستون را خواهید دید.

طول پیستونها معمولا کمی بیشتر از قطرشان است و تا حد امکان سبک ساخته میشوند. پیستونها میبایست دارای استحکام لازم بوده و کیفیت بالایی داشته باشند در ضمن میبایست بتوانند به خوبی حرارت را هدایت کنند. هدایت حرارت در پیستون بسیار حیاتی است زیرا در غیر اینصورت پیستون بسیار داغ شده و خطر چسبیدن آن بر اثر انبساط به جداره سیلندر پیش میآید.

مواد ساختمانی

موادی که برای ساختن پیستونها بکار میروند عبارتند از چدن خاکستری ، فولاد ریخته گری ، و آلیاژ آلومینیوم. از چدن یا فولاد معمولا در ساختار پیستونهای موتورهای سنگین که به سرعت زیاد و شتاب آنی نیاز ندارند استفاده میشود. در اغلب موتورهای اتومبیلها از پیستونهایی استفاده میشود که با آلیاژ آلومینیوم ساخته شدهاند. دلیل این تفاوت اینست که مواد بکار رفته در پیستونهای اتومبیلها با وزن سبکتر خود اجازه کار در سرعتهای بیشتر و انعطاف پذیری درسرعتهای مختلف را به پیستونها میدهند.

از طرف دیگر در بعضی از موتورهای سنگین از پیستونهای آلیاژ آلومینیومی به لحاظ داشتن خواص رسانش گرمایی مناسب این ماده استفاده میشود بدین ترتیب که استفاده از آن ، کنترل بهتر حرارت محفظه احتراق را فراهم آورده و بنابراین باعث کنترل بهتر احتراق میگردد. پیستونهای چدنی در مقابل فرسودگی مقاومت بیشتری داشته شی کمتری در داخل سیلندر نسبت به پیستونهای آلومینیومی نیاز دارند (اصطلاح لقی پیستون به فاصله میان پیستون و جداره سیلندر گفته می شود). پیستونها چدنی گاهی اوقات با قلع یا یک فلز مخصوص روکش داده میشوند تا جلای صافتر و مقاومت بهتری در مقابل فرسودگی بوجود آورند.

عیب پیستونهای آلومینیومی

عیب مهم پیستونهای آلیاژ آلومینیومی اینست که دارای ضریب انبساط بالایی میباشند. این بدان معناست که لقی در این پیستون میبایست اندکی بیشتر از لقی در پیستونهای چدنی باشد، معمولا برای جلوگیری از انبساط پیستونها از روشهای مخصوصی استفاده میشود که در ذیل چهار روش رایج آنها را به اختصار میکنیم.

روش اول

در این روش مقطع بدنه پیستون را به جای آنکه به شکل دایره بسازند. به شکل بیضی عمود بر محور انگشتی پیستون و قطر کوچک آن در جهت انگشتی پیستون باشد.

روش دوم

در این روش برای کنترل کردن انبساط پیستون بر اثر حرارت یک سری شکافهای عمودی و افقی و یا فرو رفتگیهایی در بدنه پیستون ایجاد میگردد.

روش سوم

در این روش برای کنترل انبساط حرارتی پیستون از روش تقویت کردن یا دو فلزی نمودن قسمتی از پیستون که در معرض حرارت بیشتری قرار دارد، استفاده میگردد. بدین ترتیب که در داخل پیستون نواری از فولاد یا یک فلز مخصوص (که فلز غیر قابل تغییر نامیده میشود) قرار میدهند و روی آنها را با ماده اصلی یا آلیاژهای آلومینیوم پوشش میدهند. در بعضی از پیستونها مواد فولادی بصورت حلقهای در موقع ریخته گری داخل پیستون قرار میگیرند.

روش چهارم

در این روش برای جلوگیری از انتقال حرارت سر پیستون (که در مجاورت احتراق سوخت است) به بدنه پیستون ، یک سر حرارتی شامل شیاری است که در نزدیکی سر پیستون و به موازات شیارهای رینگ ایجاد میشود با این عمل تا اندازهای راهی که حرارت را از سر پیستون به بدنه آن منتقل میسازد کمتر میکنند. بنابراین بدنه زیاد گرم نمیشود و انبساط زیادی پیدا نمیکند.

قسمتهای اصلی پیستون

قسمتهای اصلی پیستون عبارتند از سر یا تاج ، شیارهای رینگ ، سطوح پیستون ، بدنه یا دامن و سوراخ انگشتی.

سر یا تاج پیستون

این قسمت سطح بالایی پیستون است معمولا دایرهای شکل است و نیروی تولید شده توسط سوخت مستقیما روی آن وارد میشود سر بعضی از پیستونها خصوصا پیستونهای موتورهای دوزمانه و موتورهای دیزلی فرمدار ساخته میشود.

شیارهای رینگ

شیارهای محل قرار گرفتن رینگها در قسمت بالای پیستون میباشند در هر پیستون معمولا 3تا 5 شیار رینگ وجود دارد. پایینترین شیارها متعلق به رینگهای روغن میباشد و همین دلیل در ته این شیار منافذی برای ورود روغن به داخل پیستون تعبیه شده است.

سطوح پیستونها

تکیه گاهها یا سطوح عبارتست از لبههایی که بین شیارهای رینگ قرار گرفتهاند بگونهای که رینگها را در شیارهای خود نگه داشته و حمایت میکنند.

بدنه یا دامن پیستون

بدنه پیستون به قسمت خارجی آن گفته میشود که در زیر شیارهای رینگ قرار دارد. پیستون توسط بدنه در حالت راست قرار میگیرد.

سوراخ انگشتی

سوراخ انگشتی محلی است که شاتون بوسیله انگشتی به پیستون متصل میگردد. اطراف دو سوراخ انگشتی پیستون (در داخل پیستون) ضخیمتر ساخته شده است تا استقامت این سوراخها افزایش یابد. هر یک از این قسمتها ، برجستگی انگشتی پیستون نامیده میشود.

طرز کار پیستون

همانگونه که ذکر شد پیستون اولین قطعه متحرک موتور است که باعث میشود تا انرژی آزاد شده از احتراق سوخت در دسترس قرار بگیرد . بدین منظور پیستون با حرکات خود ابتدا باعث ورود هوا و یا مخلوط هوا و سوخت به داخل سیلندر میشود (در هنگام حرکت به سمت پایین) ، سپس باعث فشرده شدن مخلوط مذکور میگردد و در ضمن به نحو رضایت بخشی از نشت کردن گازها جلوگیری میکند (در هنگام حرکت رو به بالا) ، پس از عمل احتراق انرژی آزاد شده توسط پیستون جذب شده و با کمک شاتون به میل لنگ منتقل میگردد. و در نهایت پیستون باعث بیرون راندن گازهای ناشی از احتراق از محفظه سیلندر میگردد.

سوپاپ

انواع سوپاپها

- سوپاپ هوا : از لحاظ اندازه مقداری بزرگتر از سوپاپ دور است و در دمای پایینتری کار میکند.

- سوپاپ دود : به علت تماس مداوم با احتراق یا گازها داغ ناشی از احتراق دمای بالاتری دارد. و البته از لحاظ اندازه هم کوچکتر است.

ساختمان سوپاپ

سوپاپهای متداول امروزی معمولا از نوع سوپاپ قارچی شکل یا پایهدار میباشند. این سوپاپها شامل یک ساقه (که به مشابه ساقه قارچ است) و یک سه تخت و پهن (که مشابه کلاهک قارچ) میباشند. همچنین سه سوپاپ دارای یک لبه مورب است که وجه نامیده میشود. همچنین محل قراررگیری سوپاپ که در سرسیلندر و یا خود سیلندر قرار دارد نیز دارای یک لبه به نام نشیمنگاه است.

در انتهای دیگر سوپاپ یعنی بر روی ساقه آن یک یا گاهاً دو فنر قوی قرار دارد که بوسیله یک نگهدارنده و دو عدد خار به انتهای سوپاپ محکم شدهاند. فنر سوپاپ موجب میگردد تا وجه سوپاپ بر روی نشیمنگاه سوپاپ محکم نگهداشته شده و بدین ترتیب از هر گونه نشتی در زمانهای تراکم و قدرت جلوگیری شود. زاویه رایج برای وجه و نشیمنگاه سوپاپ 45 درجه است. اما برای سوپاپهای هوا گاهی از زاویه 30 درجه نیز استفاده میشود.

مواد ساختمانی و ترکیبات سوپاپ

از آنجایی که سوپاپها در مقابل حرارات زیادی قرار گرفته و با سرعت زیادی کار میکنند در معرض فشار و فرسودگی قابل ملاحظهای قرار دارند، بدیهی است که سوپاپ تخلیه گازهای ناشی از احتراق ، داغتر از سوپاپ تنفس میشود، زیرا تقریبا در معرض یک شعله مداوم قرار دارد. در حقیقت در شرایطی که موتور زیر بار قرار میگیرد، حرارت آن ممکن است آنقدر بالا رود که سوپاپ به رنگ قرمز کدر درآید.

به منظور ایجاد مقاومت در مقابل شکستگی ، زنگ زدگی ، تاب برداشتن و فرسودگی سریع ، سوپاپهای تخلیه از آلیاژ فولاد مخصوصی ساخته میشوند که دارای مقادیر نسبتا زیادی از کروم ، نیکل ، سیلیس و مقدار کمتری از سایر فلزات میباشد. سوپاپهای تنفس بسیار خنکتر از سوپاپهای دود ، کار میکند. بنابراین کمتر در معرض سوختن ، زنگ زدن و فرسودگی قرار دارند.

گاید یا راهنمای سوپاپ

ساقه سوپاپ در داخل یک بوش (آستری قابل تعویض) که به آن گاید یا راهنمای سوپاپ گفته میشود حرکت میکند در تعداد معدودی از موتورهای گاید ، سوپاپ وجود ندارد جز یک سوراخ که در بدنه سیلندر یا سرسیلندر تعبیه شده است. اما در اکثر موتور خودروهای گاید قابل تعویض میباشد.

ساقه سوپاپ می بایستی در داخل راهنمای خود (گاید) به راحتی حرکت کند. اما تماس و جفت شدن آن دقیق آن با دیوارههای گاید برای کنترل روغنکاری و جلوگیری از به هدر رفتن روغن و نیز به هدر رفتن گازها در مرحله متراکم ، بسیار مهم میباشد. بعضی از موتورها به درزگیرهای راهنمای سوپاپ مجهز میشوند تا اینکه به کنترل این موارد کمک نمایند.

لقی ساق سوپاپ

در فاصله میان ساقه سوپاپها و گایدهای آنها میبایست یک لقی مناسب وجود داشته باشد همانگونه که ذکر شد لقی بیش از اندازه به روغن اجازه میدهد که به طرف پایین ساق سوپاپ ، و به درون مجاری ورودی هوا و خروجی دود جریان یابد و سبب افزایش مصرف روغن گردد.

هرچند که این لقی میبایست به اندازهای باشد که اجازه ورود مقداری روغن را جهت روانسازی به هادی سوپاپ بدهد، لقی مذکور به علت اختلاف اندازه میان قطر ساق سوپاپ و قطر داخلی هادی سوپاپها بوجود میآید. قطر این قطعات و در نتیجه میزان لقی قابل قبول ساقه سوپاپها در دفترچه راهنمای سازنده مشخص شده است.

نشیمنگاه سوپاپ

وقتی که فنر سوپاپ ، لبه سوپاپ را در مقابل نشیمنگاه سوپاپ بطور محکم فشار دهد، آب بندی صورت میگیرد. ماشین کاری نشیمنگاه ممکن است. مستقیما روی سه سیاندر و یا روی حلقه نشیمنگاهی مقاومی که در درون سه سیلندر قرار میگیرد و از جنس فولاد مقاوم ساخته میشود انجام پذیرد. گاهی برای کاهش فرسودگی در نشیمنگاهها از بوشها استفاده میکنند.

مزیت دیگر بوشهای نشیمنگاه (علاوه بر کاهش فرسودگی) اینست که به آسانی قابل تعویض بوده و نیاز به ماشین کار را از بین میبرند لازم به ذکر است که در صورت پدیدار شدن فرسودگی در لبه سوپاپها و یا در نشیمنگاه ، هر دوی آنها را میتوان با عملیات سنگ زنی تغییر کرد، سطح تماس بین لبه سوپاپ و نشیمنگاه آن باید آنقدر پهن باشد تا اجازه انتقال گره را بدهد و آنقدر باریک باشد تا به از بین بردن رسوبات کمک کند. لازم به ذکر است که شکل هندسی صحیح لبههای سوپاپها و نشیمنگاهها توسط سازنده ذکر است.

طرز کار سوپاپ

همانگونه که ذکر شد سوپاپها وظیفه دارند تا در زمانهای مناسب ابتدا هوا را وارد سیلندر سازند. پس از آن در مراحل متراکم و قدرت (احتراق سوخت) بسته بمانند و سپس در مرحله تخلیه گازهای ناشی از احتراق را از سیلندر خارج کند. اما مکانیسم عمل سوپاپ چگونه است و این تنظیم زمانی و نیز نیروی محرکه سوپاپها از کجا میآید؟

زمانبندی کار سوپاپها

محل زمانبندی و تنظیم زمانهای باز شدن یا بسته ماندن سوپاپها را قطعهای به نام میل بادامک انجام میهد. این میله با توجه به ساختار و شکل برجستگیهای روی آن (بادامکها) تعیین میکند که سوپاپها میبایست در چه زمانی باز شده و پس از آن بسته شوند. همچنین تعیین میکند که بسته ماندن سوپاپها میبایست تاکی ادامه پیدا کند. همانگونه که ذکر شد حرکات و باز و بسته شدن سوپاپها میبایست کاملا هماهنگ باشد با حرکات بالا و پایین رفتن پیستون در سیلندر.

برای تامین کردن این هماهنگی در ساختمان موتورها میل بادامکها را در ارتباط ثابت و

همیشگی با میل سنگ نگه میدارند.

از آنجا که میل لنگ تحت تاثیر حرکات بالا و پایین پیستون میچرخد از اینرو حرکت میل بادامک به خودی خود با حرکت پیستون هماهنگ میشود. این هماهنگی باعث میشود تا در لحظه پایین آمدن در ابتدای کورس خود ، به منظور مکش هوا به داخل سیلندر میل بادامک سوپاپ هوا را باز کند. اینکار تا زمانی ادامه مییابد که پیستون شروع به متراکم ساختن هوای ورودی سازد در این زمان سوپاپ هوا و سوپاپ دود هر دو بسته شدهاند. بسته بودن سوپاپ تا پایان مرحله قدرت ادامه پیدا میکند در این لحظه با شروع پیستون به حرکت رو به بالای خود سوپاپ دود هم باز شده و تا رسیدن پیستون به نقطه مرگ بالا باز میماند. پس از آن سیکل جدیدی آغاز میشود.

سیستم راه انداز سوپاپ

برای راه اندازی و باز بسته کردن سوپاپها در موتورهای مختلف و وابسته به نوع و ساختار آن موتورها قطعات متفاوتی وجود دارد اما بطور کلی قطعات مورد نیاز برای باز و بسته شدن صحیح سوپاپها عبارتند از میل بادامک ، بالابر ، میله فشارنده ، اسبک سوپاپ ، انگشتی سوپاپ و فنرهای سوپاپ البته محل و ترتیب سوپاپها در وجود یا عدم وجود این قطعات موثر است.

میل بادامک

میل بادامک چگونه کار می کند؟

می دانید که سوپاپ ها اجازه می دهند مخلوط هوا-سوخت به موتور وارد شود و همچنین دود خارج شود.میل بادامک از برجستگی هایی (به نام بادامک) استفاده می کند که هنگام چرخیدن،سوپاپ ها را می فشارد تا باز شوند،در حالی که فنرهای روی سوپاپها،آنها را به موقعیت بسته باز می گرداند.این یک کار حیاتی است،که می تواند تاثیرات بسزایی روی عملکرد موتور در سرعتهای مختلف داشته باشد.

خواهیم آموخت که میل بادامک چگونه عملکرد موتور را تحت تاثیر قرار می دهد.سپس به سراغ راه هایی می رویم که بدان وسیله ماشین ها میل بادامک خود را به گونه ای تنظیم می کنند که بیشترین بازده را در سرعت های مختلف داشته باشد.

مهمترین قسمت هر میل بادامک بر جستگی های آن است.هنگامی که میل بادامک می چرخد،برجستگی ها متناسب با پیستون ها،سوپاپ ها را بالا و پایین می کنند.برای این منظور،رابطه مشخصی بین برجستگی بادامک ها و نحوه عملکرد موتور در سرعت های مختلف وجود دارد.

برای درک چنین موضوعی فرض کنید که موتور بسیار آهسته کار می کند-در ١٠الی ٢٠دور در دقیقه(RPM)-که به پیستون در طی کردن هر سیکل چند ثانیه وقت می دهد.البته واقعاً به کار انداختن ماشین در این سرعتی غیر ممکن است.در این سرعت کم،ما نیاز داریم که بادامک ها به گونه ای قرار گرفته باشند که:

١-همین که پبستون در مرحله مکش شروع به پایین رفتن می کند نقطه مرده بالا(Top dead center,TDC)بایستی سوپاپ ورودی باز باشد.زمانی که پیستون به پایین می رسد،سوپاپ بایستی بسته شود.

٢-سوپاپ خروج بایستی در زمان نقطه مرده پایین(bottom dead center,BDC)که همان انتهای مرحله احتراق است،باز شوند و در زمانی که پیستون مرحله تخلیه را طی کرد،باید بسته شوند.این مرحله باید بسیار مرتب تا زمانی که موتور با این سرعت کار می کند،تکرار شود.اما چه اتفاقی می افتد زمانی که دور موتورافزایش می یابد؟خواهیم دید

زمانی که شما دور موتور را می افزایید،تنظیمات ١٠الی ٢٠rpm دیگر خوب کار نمی کند .اگر موتور در ٤٠٠٠ rpm باشد،سوپاپ ها در هر دقیقه ٢٠٠٠بار باز و بسته می شوند ویا 33 بار در هر ثانیه.در این سرعت،پیستون خیلی سریع حرکت می کند وهمچنین مخلوط هوا-سوخت نیز به سرعت وارد سیلندر می شود،زمانی که سوپاپ ورودی باز می شود و پیستون مرحله مکش را آغاز می کند مخلوط هوا-سوخت شروع به شتاب گرفتن برای ورود به سیلندر می کند. زمانی کی پیستون به پایین مرحله مکش می رسد ،مخلوط هوا-سوخت با سرعت زیاد در حال حرکت است،اگر بخواهیم سوپاپ ورودی را به شدت ببندیم،تمامی هوا و سوخت متوقف می شود و وارد سیلندر نمی مشوند.اگر سوپاپ ورود برای لحظه ای بیشتر باز باشد،تکانه هوا-سوخت که با سرعت در جریان است,به فشار آوردن روی پیستون در ابتدای مرحله تراکم ادامه می دهد.پس هر چه سریع تر موتور حرکت کند،سریع تر مخلوط هوا-سوخت حرکت می کند و ما زمان بیشتری را لازم داریم تا سوپاپ ورودی باز بماند.همچنین می خواهیم که در سرعت های بالا تر سوپاپ پهن تر باز شود.این ویژگی که ترفیع سوپاپ نام دارد،با مشخصات برجستگی بادامک ها امکان پذیر است.

هر کدام از میل بادامک ها در یک دور موتور خاص خوب کار می کنند.در بقیه سرعت ها موتور با تمام قدرت خود کار نمی کند.به هر حال،یک “میل بادامک ثابت”همواره ارجح بوده است.به همین دلیل است که خودرو سازان برنامه هایی را برای تنوع دادن به پروفیل بادامک ها متناسب با سرعت ماشین در دست بررسی دارند.

میل بادامک ها در موتور های مختلف متنوعند.ما در مورد متعارف ترین انها صحبت خواهیم کرد.احتمالاً اصتلاحات زیر را شنیده اید:

· تک میل بادامک Single Overhead Cam (SOHC)

· دو میل بادامک Double Overhead Cam(DOHC)

· میل فشاری Pushrod

اجازه دهید با تک میل بادامک شروع کنیم.

تک میل بادامک

در این چیدمان موتور دارای یک میل بادامک به ازای هر سرسیلندر است.پس اگر موتور مورد نظر یک موتور ٤ یا ٦ سیلندر تک خط باشد ،یک میل بادامک، و اگر V-6 یا V-8 باشد،٢ عدد خواهد داست.(یکی برای هر سرسیلندر)

بادامک ها بازوهایی را که به سوپاپ ها متصل است به کار می اندازند.”فنر” ها سوپاپ ها را به وضعیت بسته اولیه باز می گردانند.این فنر ها بایستی بسیار قوی باشند زیرا در سرعت های بالا با سرعت بسیار زیاد به پایین فشرده خواهند شد و این فنرها هستند که باید بازوها را به بادامک چسبیده نگه دارند.اگر قدرت فنرها زیاد نبود،ممکن بود بازوی سوپاپها از بادامک جدا شود و در این صورت این وضعیت باعث فرسودگی مضاعف بازوها می شود.

عکس پایین وضعیتی را نشان می دهد که پیستون به یک سوپاپ باز برخورد کرده است.

آسیب ناشی از برخورد پیستون با سوپاپ

دومیل بادامک

موتورهای دومیل بادامک دارای دو میل بادامک به ازای هر سرسیلندر می باشند.پس موتور های یک خط دارای دو میل بادامک و موتورهای V-شکل دارای چهار میل بادامک می باشند ومعمولاًسیستم دو میل بادامک برای موتورهایی کاربرد دارد که دارای تعداد چهار یا بیشتر سوپاپ به ازای هر سیلندر می باشند.در واقع یک میل بادامک نمی تواند به اندازه کافی برجستگی روی خود جا دهد تا بتواند این تعداد سوپاپ را به کار بیندازد.

ایده اصلی استفاده از دومیل بادامک برای اینست که بتوان از سوپاپ های ورود و خروج بیشتری بهره جست.سوپاپ های بیشتر بدان معناست که گازهای ورودی و خروجی به دلیل وجود فضای بیشتر برای عبور،راحت تر جریان پیدا می کنند .این امر موجب افزایش قدرت موتور می شود.

میل فشاری(Pushrod)

همانند موتورهای SOHC و DOHC ,در موتور های میل فشاری سوپاپ ها در سرسیلندر واقع شده اند.تفاوت اساسی اینست که میل بادامک ها به جای اینکه درسرسیلندر جاسازی شده باشند،در خودِ بلوک موتور جای دارند.

بادامک ها میله های بلندی را که از بلوک ِموتور تا سرسیلندر امتداد پیدا کرده اند و به منظور فشردن بازوهای سوپاپ ها استفاده می شوند را به حرکت در می آورند.این میله ها یک اضافه بار برای سیستم محسوب می شوند،که باعث افزودن نیروی مازاد بر نیاز به فنر سوپاپ ها می شوند.این مشکل باعث محدود شدن سرعت این گونه موتور ها می شود،موتورهایی که میل بادامک در سرسیلندر دارند،با حذف استفاده از میله های بلند،یکی از تکنولوژی هایی است که امکان ساخت موتور های پرسرعت را می دهند.

میل بادامک در موتور های میل فشاری معمولاً با یک چرخ دنده یا زنجیر کوچک به حرکت در می آیند.چرخ دنده ها معمولاً کمتر مستعد شکستگی می باشند.

تنظیم سوپاپ متغیر

چندین روش جدید وجود دارد که میل بادامک ها قادرند برنامه زمانی ِ سوپاپ ها را تغییر دهند.سیستمی که بر روی تعدادی از موتور های Honda استفاده شده است Variable Valve Timed and lift Electronic Control,VTEC نام دارد. VTECیک سیستم مکانیکی-الکترونیکی است که به موتور اجازه می دهد که چندین میل بادامک داشته باشد.موتور های VTECیک بادامک مکش ِاضافه به همراه سوپاپ مخصوص آن دارند.پروفیل منحصر به فرد این بادامک ها موجب می شود که سوپاپ مکش ِ اضافه مدتِ بیشتری باز بماند.دردور موتورهای پایین،این بادامک به سوپاپی وصل نیست.اما در دورهای بالا یک پیستون،بازوی سوپاپ اضافه را به بادامک مربوطه قفل می کند.برخی اتومبیل ها از وسیله ای استفاده می کنند که زمان بندی سوپاپ را پیش می اندازد.این وسیله سوپاپها را طولانی تر باز نگه نمی دارد،بلکه در عوض،آن را دیرتر باز کرده و دیر تر می بندد.برای اینکار،میل بادامک را چند درجه جلو تر از حد معمول خود می چرخانیم.اگر سوپاپ مکش در حالت عادی ١٠درجه قبل از نقطه مرده بالا (TDC)باز شود ودر ١۹٠ درجه بعد از TDC بسته شود،کل مدت باز بودن سوپاپ ٢٠٠درجه است.زمان باز و بسته شدن سوپاپ ها را می توان با استفاده از مکانیزمی که میل بادامک را چند درجه ای به جلو می چرخاند، جابجا کرد. پس ممکن است سوپاپ ١٠ درجه بعد از TDCباز شود و ٢١٠درجه بعد از آن بسته شود.٢٠درجه دیرتر بسته شدن سوپاپ ها بسیار عالیست،ولی به هر حال ما بایستی سعی کنیم که مدت زمانی که سوپاپ مکش باز است را افزایش دهیم.

Ferrari یک ایده واقعاً زیبا را برای این کار در اختیار دارد.میل بادامک در بعضی از ماشین های Ferrari به صورت پروفیل سه بعدی برش داده شد اند که برجستگی بادامک در طول میل بادامک تغییر می کند.برجستگی بادامک در یک سمت بزرگتر از سمت دیگر آن است که شیب ملایمی این دو پروفیل را به هم متصل کرده است.یک مکانیزم می تواند کل میل بادامک را در امتداد محور خود جابجا کند تا اینکه بازوی سوپاپ با بخش های مختلف بادامک در تماس باشد.این میل بادامک هنوز هم مانند میل بادامک های عادی می چرخد ولی اگر آنرا به آرامی در امتداد محور متناسب با سرعت و بار خودرو جابجا کنیم،می توانیم زمان بندی سوپاپ را بهینه کنیم.

بسیاری از کارخانجات تولیدی ِ خودرو در حال انجام تحقیقات بر روی سیستم هایی هستند که بتوان تحت آنها به تغیّر نامحدود در زمان بندی سوپاپ ها دست یافت.برای مثال، تصور کنید که سوپاپ ها یک سیملوله به دور خود دارد که می تواند به جای استفاده از میل بادامک، توسط کامپیوتر اداره شود.با این سیستم،شما قادر به دریافت بیشترین بازده از موتور در هر دور موتوریخواهید بود.وسیله ای که می تواند چشم انداز آینده باشد.

سیستمهای جدید در انتقال قدرت

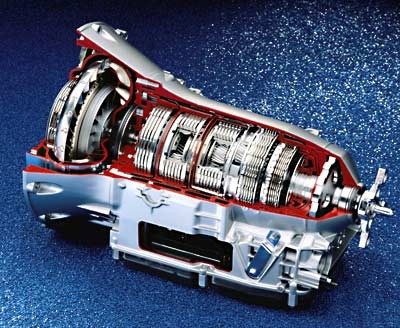

انتقال قدرت اتوماتیک

CVTچگونه کار می کند؟

بعضی ها معتقدند نمی توان به یک سگ پیر حرکات جدید یاد داد،اما انتقال قدرت پیوسته ( CVT) که لئوناردو داوینچی ٥٠٠ سال پیش اندیشه اش را در سر داشت و در حال حاضر جای انتقال قدرت اتوماتیک را در بعضی خودروها گرفته،یک سگ پیر است که قطعا چیز جدیدی یادگرفته است !

در واقع از اولین CVT که در١٨٨٦ ثبت شده تاکنون تکنولوژی آن بهبود پیدا کرده است،امروزه چندین کارخانه خودروسازی از جمله جنرال موتورز،آیودی،هوندا و نیسان در حال طراحی CVT های خود هستند.

اگر درباره ی ساختار و طرزکار انتقال قدرت اتوماتیک در بخش دنده ی اتوماتیک چگونه کار می کند، خوانده باشید،می دانید که وظیفه ی انتقال قدرت، تغییر دادن نسبت سرعت چرخ و موتور است،به عبارت دیگر،بدون یک جعبه دنده خودرو فقط یک دنده خواهد داشت،دنده ای که به اتوموبیل اجازه دهد با سرعت مناسب حرکت کند.

یک لحظه تصور کنید در حال رانندگی با اتوموبیلی هستید که فقط دنده یک یا دنده سه دارد،در حالت اول خودرو با شتاب خوبی از حالت سکون حرکت می کند و می تواند از یک تپه با شیب تند بالا رود اما بیشترین سرعت آن به چند مایل در ساعت محدود می شود، از طرف دیگردرحالت دوم خودرو با سرعت ٨٠ مایل بر ساعت در یک بزرگراه به سمت پایین حرکت خواهد کرد اما تقریبا شتابی هنگام شروع حرکت نخواهد داشت و نمی تواند از تپه بالا رود.

جعبه دنده از تعدادی چرخ دنده استفاده می کند تا با تغییر شرایط رانندگی استفاده ی مناسبی از گشتاور موتور شود،دنده ها می توانند به طور دستی و یا اتوماتیک تغییر کند.

Mercedes-Benz CLK automatic transmission

در جعبه دنده های اتوماتیک قدیمی،چرخ دنده ها وظیفه انتقال و تغییر گشتاور و حرکت دایره ای را به عهده دارند،ترکیبی از چرخ دنده های سیاره ای تمام نسبت های دنده ای که لازم است را به وجود می آورند.معمولا ٤ دنده جلو و یک دنده معکوس،وقتی با این نوع جعبه دنده، دنده عوض می شود راننده ضربه ای را احساس می کند.

اصول CVT

بر خلاف سیستم انتقال قدرت اتوماتیک،در سیستم انتقال قدرت با قابلیت تغییر پیوسته،جعبه دنده ای با تعداد مشخص چرخ دنده وجود ندارد یعنی در CVT چرخ دنده های دندانه دار درگیر با هم وجود ندارند رایج ترین نوع CVT بر اساس سیستم پولی کار می کندکه اجازه ی بینهایت تغییر بین بالاترین و پایین ترین دنده بدون گسستگی را می دهد.

Ford Freestyle Duratec engine with CVT

اگر از اینکه چرا درباره ی CVT هم از واژه دنده استفاده می شود تعجب می کنید به خاطر بیاورید که منظور از دنده نسبت سرعت موتور به سرعت محور چرخ هاست،اگرچه CVT این نسبت را بدون استفاده از چرخ دنده های سیاره ای انجام می دهد اما باز هم از واژه دنده برای CVT استفاده می شود.

به جعبه دنده اتوماتیک توجه کنید،در آن دنیایی از چرخ دنده ها،ترمز ها، کلاچ ها و دستگاه های کنترل را خواهید دید در مقابل CVT به سادگی قالب مطالع است،بیشتر CVT ها فقط سه جزء اساسی دارند:

● یک تسمه محکم فلزی یا لاستیکی

● یک پولی متغییر محرک (ورودی)

● یک پولی خروجی

بعلاوه CVT ها انواع مختلفی از ریزپردازنده ها و حسگر ها را دارا می باشند اما سه جزءی که در بالا توضیح داده شده اند اجزای اصلی اند که به این سیستم اجازه ی کار می دهند.

پولی های با شعاع متغیر قلب CVT هستند،هر پولی از دو مخروط با زاویه راس ٢٠ درجه که رودر روی یکدیگر قرار دارند تشکیل شده است، تسمه ای در شیار بین دو مخروط قرار دارد،در صورت لاستیکی بودن تسمه ها از تسمه های V شکل استفاده می شود،تسمه های V شکل از آنجا نام خود را می گیرند که سطح مقطع V شکل دارند که اصطکاک تسمه با پولی را افزایش می دهد.

وقتی دو مخروط از هم فاصله بگیرند،یعنی ضخامت پولی بیشتر شود،تسمه در شکاف پایین تر می رود و شعاع تسمه ی حلقه شده دور پولی کاهش می یابد و وقتی دو مخروط به هم نزدیک می شوند ،یعنی ضخامت پولی کاهش می یابد،تسمه در شکاف بالا تر رفته و شعاع تسمه ی حلقه شده دور پولی افزایش می یابد CVT می تواند از فشار هیدرولیکی یا نیروی گریز از مرکز و یا کشش فنر به منظور تولید نیروی مورد نیاز برای تنظیم دو نیمه ی پولی استفاده کند.

پولی ها با قطر متغیر همیشه به صورت دوتایی به کار می روند یکی از پولی ها که به عنوان پولی محرک شناخته می شود،به میل لنگ موتور متصل است،پولی محرک ، پولی ورودی هم نامیده می شود زیرا جایی است که انرژی موتور وارد سیستم انتقال قدرت می شود،پولی دوم پولی گردنده نامیده می شود زیرا پولی اول آن را می چرخاند،به عنوان پولی خروجی،پولی گردنده انرژی را به محور چرخها منتقل می کند.

Metal belt design

وقتی یک پولی ضخامت خود را افزایش می دهد،دومی از ضخامت خود می کاهد تا تسمه کشیده باقی بماند.

زمانی که دو پولی ضخامت خود را نسبت به یکدیگر تغییر می دهند،بینهایت نسبت دنده مختلف بوجود می آید،از کم به زیاد،شامل همه نسبت های مابین، برای مثال وقتی شعاع تسمه در پولی محرک کم و در پولی خروجی زیاد باشد،سرعت دوران پولی خروجی کاهش می یابد که دنده پایین تری را ایجاد می کند و وقتی شعاع تسمه در پولی محرک زیاد و در پولی خروجی کم باشد،سرعت دوران پولی خروجی افزایش می یابد و دنده بالا تری را ایجاد می کند،بنابراین در تئوری یک CVT بینهایت دنده را شامل می شود و می تواند در هر زمانی و با هر دور موتوری کار کند.

طبیعت ساده و بدون گسستگی CVT ها آنها را به یک سیستم انتقال قدرت ایده آل برای تمام ماشین ها و وسایل،نه فقط خودرو ها،تبدیل کرده است،CVT ها سالهای زیادی در ابزار های قدرتی و مته ها بکار می رفتند،همچنین از آنها در وسایل نقلیه مختلفی اعم از تراکتور ها و ماشین های برف رو و اسکوتر های موتوری استفاده می شود،در تمام این کاربرد ها این در نوع سیستم انتقال قدرت از تسمه هایی با لاستیک فشرده استفاده می شود که می تواند کشیده شده یا سر بخورد و در نتیجه باعث هدر رفتن انرژی و کاهش کارایی شود.

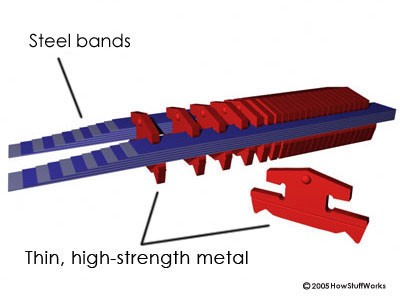

اختراع ماده های جدید CVT ها را مطمئن تر و کارآمد تر از قبل می سازد،یکی از مهمترین پیشرفت ها طراحی و توسعه ی تسمه های فلزی برای متصل کردن دو پولی بوده است، این تسمه های انعطاف پذیر از چندین ، عموما ٩ یا ١٢، نوار نازک فولادی که تکه های فلزی پاپیونی شکل بسیار مقاوم را کنار هم نگه می دارد ساخته شده است.

تسمه های فلزی سر نمی خورند و بسیار با دوام اند که به CVT اجازه ی انتقال گشتاور بیشتری را می دهند،در ضمن آرام تر از تسمه های لاستیکی هستند.

انواع دیگر CVT

CVT ی چنبری:

نوع دیگری از CVT است که در آن تسمه و پولی ها با دیسک ها و غلطک ها جایگزین شده است.

اگر چه چنین سیستمی خیلی متفاوت به نظر می رسد همه اجزای آن قابل مقایسه با تسمه و پولی است و نتیجه ی یکسانی می دهد.طرز کار آن اینجا آمده است:

● یک دیسک به موتور متصل است که معادل پولی محرک است

● دیسک دیگری به میل گاردان متصل است که معادل پولی مقاوم است

● غلطک ها و یا چرخ ها بین دو دیسک واقع شده اند و مانند تسمه نیرو را از یک دیسک به دیگری منتقل می کنند

چرخ ها می توانند در دو جهت بچرخند.حول محور افقی می چرخند و به سمت بالا و پایین حرکت می کنند که این به چرخ ها اجازه می دهد در وضعیت های مختلف با دیسک در تماس باقی بماند.وقتی چرخ ها با دیسک محرک در نزدیکی مرکز در تماس باشند با دیسک مقاوم در نزدیکی لبه آن در تماس هستند که این باعث کاهش سرعت و افزایش گشتاور می شود(مانند دنده ی سنگین) وقتی چرخ ها با دیسک محرک در لبه ی آن تماس داشته باشند باید با دیسک مقاوم نزدیک مرکز در تماس باشند که باعث افزایش سرعت و کاهش گشتاور می شود(مانند دنده سبک) بدین ترتیب حرکت ساده ی چرخ ها نسبت دنده را بصورت لحظه ای و ملایم تغییر می دهد.

CVT های هیدرواستاتیکی:

هر دو نوع CVT ی پولی- تسمه ای و چنبری از CVTهای اصطکاکی هستند که با تغییردادن شعاع تماس بین دو بخش چرخنده کار می کنند.نوع دیگری از CVT ها وجود دارد که به عنوان CVT ی هیدرواستاتیکی شناخته شده است.در آن از پمپ های جا به جایی متغیر استفاده شده تا جریان مایع ورودی به موتور هیدرواستاتیکی را تغییر دهد.در این نوع انتقال قدرت،حرکت چرخشی موتور یک پمپ هیدرواستاتیکی را در طرف محرک به کار می اندازد.پمپ حرکت چرخشی را به جریان سیال تبدیل می کند آنگاه با یک موتور هیدرواستاتیکی که در طرف مقاوم قرار دارد،جریان سیال دوباره به حرکت چرخشی تبدیل می شود.

اغلب انتقال قدرت هیدرواستاتیکی با یک دسته دنده ی سیاره ای و کلاچ ها ترکیب می شود تا یک سیستم دوگانه به نام انتقال قدرت هیدرومکانیکی را تشکیل دهد.انتقال قدرت هیدرومکانیکی نیرو را با سه روش به چرخ ها منتقل می کند.در سرعت های پایین به صورت هیدرولیکی و در سرعت های بالا به صورت مکانیکی نیرو را منتقل می کند و بین این دو حد،از هر دو روش برای انتقال استفاده می کند.انتقال قدرت هیدرومکانیکی برای کارهای سنگین مناسب است و به همین علت معمولا در تراکتورهای کشاورزی و وسایل نقلیه ای که روی هر سطحی حرکت می کنند به کار می رود.

انتقال قدرت دستی چگونه کار می کند.

هنگام رانندگی با اتومبیل دنده دار ممکن است با چنین سوالاتی روبه رو شوید:

●چه ارتباطی بین حرکت H مانند دنده و چرخ دنده های درون جعبه دنده وجود دارد؟ وقتی دنده را عوض می کنید چه چیزی درون جعبه دنده جا به جا می شود؟

●وقتی راننده در عوض کردن دنده اشتباه می کند، صدای قیژقیژ شنیده می شود. واقعا چه اتفاقی می افتد؟

●اگرهنگامی که راننده در بزرگراه مشغول رانندگی با سرعت بالا است ، ناگهان دنده را به عقب بزند چه اتفاقی می افتد؟ آیا ممکن است کل جعبه دنده متلاشی شود؟

در این مقاله، با بررسی سیستم انتقال قدرت دستی به این سوالات و حتی سوالات بیشتری در این زمینه پاسخ داده می شود.

اول از همه باید بدانید که ، اتومبیل ها به علت ساختار موتورهای بنزینی به جعبه دنده احتیاج دارند. هر موتوری یک خط قرمز دارد (ماکزیمم دور موتور که اگربیش از این مقدار دور داشته باشد متلاشی می شود)

در ضمن اگر قسمت ” اسب بخار چگونه کار می کند؟ ” را بخوانید ، می فهمید دور موتوری که در آن قدرت و گشتاور در ماکزیمم خود هستند دامنه ی محدودی دارد. برای مثال ، یک موتور ممکن است ماکزیمم توان خود را در ۵۵۰۰ دور در دقیقه به دست آورد. سیستم انتقال قدرت این امکان را ایجاد می کند که با کم و زیاد شدن سرعت خودرو نسبت دنده بین موتور و چرخ های خودرو تغییر کند. در واقع شما دنده را عوض می کنید تا موتور زیر خط قرمز بماند در حالی که دور موتور نزدیک به دور آن در بهترین حالت عملکرد است.

به طور ایده آل ، جعبه دنده باید آنقدر در نسبت دنده ها قابلیت تغییر داشته باشد که موتور بتواند همیشه با تعداد دور مربوط به بهترین شرایط عملکرد خودش بچرخد. این ایده ی مربوط به CVT ها است.

یک CVT تقریبا دامنه ی نا محدودی از نسبت دنده ها دارد. در گذشته CVT ها در هزینه ، اندازه وقابلیت اطمینان توانایی رقابت با سیستم های 4 و5 سرعته را نداشتند در نتیجه به ندرت در خودرو های تولید شده مشاهده می شدند. امروزه ، پیشرفت در زمینه ی طراحی ، CVT ها را متداولتر کرده است. Toyota pruis یک خودروی هیبریدی است که در آن از CVT استفاده شده است.

جعبه دنده از طریق کلاچ به موتور وصل شده است. بنا براین محور ورودی جعبه دنده با همان تعداد دورهای موتور می چرخد.

یک جعبه دنده ی ۵ سرعته یکی از ۵ نسبت دنده را برای محور ورودی به کار می گیرد تا تعداد دور متفاوتی در محور خروجی ایجاد کند.

برای اطلاعات بیشتر قسمت CVT چگونه کار می کند را بخوانید.

حال به یک جعبه دنده ی ساده نگاه کنید:

برای فهمیدن ایده ی اصلی یک جعبه دنده ی استاندارد ، به دیاگرام زیر که مربوط به یک جعبه دنده ی دو سرعته و ساده در حالت خلاص است توجه کنید:

حال هر یک از اجزای دیاگرام را بررسی می کنیم:

●محور سبز رنگ از طریق کلاچ از موتور خارج شده است.چرخ دنده و محور سبز رنگ به هم متصلند و یک واحد مجزا را تشکیل می دهند.(کلاچ وسیله ایست که امکان اتصال و قطع اتصال موتور و جعبه دنده را ایجاد می کند.وقتی که پدال کلاچ را فشار می دهید، اتصال موتور و جعبه دنده قطع می شود در نتیجه موتور حتی در حالت خلاص کار می کند. با رها کردن پدال ، موتور و محور سبز مستقیمآ به هم وصل می شوند ، به این ترتیب چرخ دنده ومحور سبز با همان تعداد دور موتور می چرخند.)

●محور قرمز وچرخ دنده ها میل هرزگرد نام دارد. محور وچرخ دنده ها مانند قسمت قبل به هم متصل اند ویک واحد مجزا را ایجاد می کنند. در نتیجه همه ی چرخ دنده های روی هرزگرد و حتی خود میل مانند یک واحد می چرخند.محور سبز و قرمز رنگ از طریق چرخ دنده هایشان مستقیمآ به هم متصل اند در نتیجه با چرخش محور سبز ، محور قرمز هم شروع به حرکت می کند. بدین ترتیب میل هرزگرد ، قدرتش را با درگیر شدن کلاچ از موتور می گیرد.

●محور زرد رنگ یک محور هزارخار است که مستقیمآ بوسیله ی دیفرانسیل به میل گاردان وصل شده وسپس به چرخ های خودرو متصل است.اگر چرخ ها در حال حرکت باشند ، محور زرد هم متحرک خواهد بود.

●دنده های آبی رنگ روی یاتاقان سوارند و بر روی محور زرد رنگ می چرخند.اگر موتور خاموش باشد ولی اتومبیل با دنده ی خلاص در حال حرکت ، محور زرد می تواند داخل دنده ی آبی بچرخد با وجود اینکه دنده ی آبی و میل هرزگرد ساکن اند.

●حلقه ((collar یکی از دو دنده ی آبی را به میل گاردان زرد رنگ متصل می کند. حلقه بوسیله ی هزارخار مستقیمآ به محور زرد مرتبط است و با آن حرکت می کند.به علاوه میتواند برای درگیر کردن هر یک از دنده های آبی روی محور زرد به چپ و راست بلغزد. دندانه های روی حلقه(dog teeth) در سوراخ های روی دنده ی آبی قرار می گیرند و آنها را درگیر می کنند.

دنده یک:

تصویر زیر نشان می دهد که چگونه در دنده ی یک ، حلقه، چرخ دنده ی آبی سمت راست را درگیر می کند:

در این تصویر ، محور سبز موتور، میل هرزگرد را میچرخاند که خود دنده ی آبی سمت راست را می چرخاند.این دنده انرژی را از طریق حلقه به میل گاردان منتقل می کند.بدین ترتیب اگر دنده ی آبی سمت چپ در حال چرخش باشد اما روی یاتاقانش به حالت هرز بگردد ، هیچ تاثیری روی محور زرد ندارد.

وقتی حلقه بین دو دنده قرار دارد(حالت شکل اول) دنده خلاص است و هر دو دنده ی آبی روی محور زرد به حالت هرز، با سرعت های متفاوت ، بسته به نسبتشان با میل هرزگرد ، می گردند.

از این بحث نتایج زیر بدست می آید:

●وقتی دنده بد عوض می شود ، صدایی که به گوش میرسد ، صدای گیرافتادن دندانه های دنده ها نیست چون همانطور که در شکلها می بینید دندانه ها همیشه کاملآ درگیر هستند .در واقع صدایی که شنیده می شود نتیجه ی تلاش ناموفق دندانه های حلقه( (dog teeth برای گیر انداختن سوراخ های بدنه ی دنده ی آبی است.

امروزه دنده ی دستی ۵ سرعته تا حد خوبی برای خودرو ها استاندارد است. داخل این دنده چیزی شبیه شکل زیر است:

کلآ ٣ ماهک وجود دارد که با ٣ میله ی متصل به دسته دنده کنترل می شوند.اگر از بالا به میله های تعویض دنده نگاه کنیم در حالت های دنده عقب ، یک و دو به شکل زیر اند:

به یاد داشته باشید که دسته دنده در وسطش یک نقطه ی چرخش دارد.وقتی در حالت دنده یک ،دسته دنده را به جلو حرکت می دهید درواقع ماهک و میله ی دنده ی یک جا به عقب می کشید.

وقتی که به چپ و راست حرکت می دهید در واقع ماهک های مختلف(و درنتیجه حلقه های متفاوت)را در گیر می کنید.از طرفی جلو و عقب بردن دسته دنده حلقه را با یکی از دنده ها درگیر می کند.

دنده عقب به کمک یک دنده ی کوچک کمکی شکل می گیرد(بنفش).دنده ی آبی عقب در این شکل همیشه خلاف جهت سایر دنده های آبی حرکت می کند.در نتیجه عقب زدن دنده وقتی خودرو به جلو حرکت می کند ممکن نیست.در ضمن دندانه های حلقه( (dog teeth در این جریان اصلآ در گیر نمی شود اگرچه صدای زیادی ایجاد می کنند.

همگام سازها:

سیستم انتقال قدرت دستی در ماشین های مسافربری جدید برای رفع نیاز دو بار کلاچ گرفتن از همگامسازها کمک می گیرد.روش کار یک همگام ساز به این صورت است که باعث می شود دنده و حلقه قبل از اتصال دندانه های حلقه( (dog teeth تماس اصطکاکی داشته باشند.این باعث می شود تا سرعت دنده و حلقه انطباق زمانی پیدا کند قبل از اینکه دندانه ای در گیر شود.مانند شکل زیر:

مخروط روی چرخ دنده ی آبی در سوراخ مخروطی شکل حلقه قرار می گیرد و اصطکاک بین مخروط و حلقه ،چرخ دنده و حلقه را همگام می کند.سپس حلقه به گونه ای می لغزد که دندانه های حلقه( (dog teeth دنده را درگیر کند.

البته هر تولید کننده ی ابزارهای انتقال قدرت و همگام ساز را به روشهای متفاوتی تولید می کند اما ایده ی کلی همانطور است که شرح داده شد.

چرخ دنده ها

یکی از قطعات مهم در خودرو می باشد که در باره آن به طور کامل صحبت می کنیم

چرخدنده ها چگونه کار می کنند؟

چرخدنده ها در بسیاری از وسایل مکانِیکی استفاده می شوند.آنها کارهای متفاوت بسیاری انجام می دهند ولی مهمترین آن کاهش دنده در تجهیزات موتوری است.این نقشی کلیدی است زیرا اغلب یک موتور کوچک چرخان با سرعت زیاد می تواند قدرت کافی برای وسیله را تولید کند ولی گشتاور کافی را نمی تواند.بعنوان مثال پیچ گوشتی الکتریکی دنده کاهشی بسیار بزرگی دارد زیرا که نیاز به گشتاور پیچشی زیادی برای پیچاندن پیچ دارد. ولی موتور فقط مقدار کمی گشتاور در سرعت بالا تولید می کند.با دنده کاهشی سرعت خروجی کاهش اما گشتاور افزایش می یابد.

کار دیگری که چرخدنده ها انجام می دهند تنظیم کردن جهت چرخش است.بعنوان نمونه در دیفرانسیل بین چرخ های عقب اتومبیل شما قدرت بوسیله میل محوری که به مرکز اتومبیل متصل است منتقل می شود و دیفرانسیل باید 90 درجه نیرو را بچرخاند تا در چرخها بکار برد.

پیچیدگیهای بسیاری در انواع مختلف چرخدنده وجود دارد.در این مقاله خواهیم آموخت که دندانه های چرخدنده چگونه کار می کنند و درباره انواع مختلف چرخدنده که در همه نوع ابزارهای مکانیکی یافت می شوند خواهیم آموخت.

اصول اولیه

در هر چرخدنده نسبت دنده با فاصله از مرکز چرخدنده تا نقطه تماس تعیین می شود.به عنوان مثال در ابزاری با دو چرخدنده ،اگر قطر یکی از چرخدنده ها 2 برابر دیگری باشد، ضریب دنده 2:1 خواهد بود.یکی از ابتدایی ترین انواع چرخدنده که می توانیم ببینیم چرخی با برامدگی هایی بشکل دندانه های چوبی است.

چرخدنده ی ساده ی چوبی

مشکلی که این نوع از چرخدنده ها دارند این است که فاصله از مرکز هر چرخدنده تا نقطه تماس ،وقتی که چرخدنده می چرخد تغییر می کند.این بدان معنی است که ضریب دنده وقتی چرخدنده می چرخد تغییر می کند.یعنی سرعت خروجی نیز تغییر میکند. چنانچه شما در اتومبیل خود از چرخدنده هایی شبیه به این استفاده کنید،ثابت نگه داشتن سرعت در این شرایط غیر ممکن خواهد بود و شما دائما باید سرعت را کم و زیاد کنید.

دندانه های چرخدنده های نوین پروفیل مخصوصی که دنده گستران (اینولوت involute ) نامیده می شود استفاده می کنند.این پروفیل دارای خاصیت بسیار مهم ثابت نگه داشتن نسبت سرعت بین دو چرخدنده است.در این نوع ، همانند چرخ میخی بالا نقطه تماس جابجا می شود ولی فرم گستران دندانه های چرخدنده این جابجایی را جبران می کند.برای جزئیات به این قسمت مراجعه کنید.در ادامه بعضی از انواع چرخدنده ها را میبینیم

چرخدنده ساده

چرخدنده های ساده معمولی ترین نوع چرخدنده می باشند.آنها دندانه های صافی دارندو بر روی محورهای موازی سوار می شوند.سابقا چرخدنده های ساده بسیاری برای بوجود آوردن دنده های کاهشی بسیار بزرگی استفاده می شد.

چرخدنده ی ساده

چرخدنده های ساده در دستگاه های بسیاری استفاده می شوند.مانند پیچ گوشتی الکتریکی ، آبپاش نوسانی ، ساعت زنگی ، ماشین لباسشویی و خشک کن لباس .اما شما در اتومبیل خود تعداد زیادی از آن را نخواهید یافت زیرا چرخدنده ساده واقعا” می تواند پر سروصدا باشد.هر وقت دندانه چرخدنده یک دنده را با چرخدنده دیگری درگیر کند دنده ها برخورد کرده و این ضربه صدای بلندی تولید می کند، همچنین فشار روی چرخدنده را افزایش می دهد .برای کاهش دادن صدا و فشار روی چرخدنده اغلب چرخدنده ها در اتومبیل شما مارپیچی می باشند.

چرخدنده های مارپیچ

وقتی دو دنده بر روی سیستم چرخدنده مارپیچ درگیر می شوند تماس از انتهای یکی از دنده ها شروع شده و بتدریج با چرخش چرخدنده گسترش میابد تا زمانی که دودنده بطور کامل درگیر شوند.

درگیر شدن تدریجی چرخدنده های مارپیچی را وادار می کند که آرامتر و ملایم تر از چرخدنده های ساده عمل کنند.به همین دلیل چرخدنده های مارپیچی تقریبا” در جعبه دنده های همه اتومبیل ها مورد استفاده قرارمی گیرد.

بعلت زاویه دنده ها در چرخدنده های مارپیچ وقتی که دنده ها درگیر می شوند بار محوری بوجود می آورند.دستگاه هایی که از چرخدنده های مارپیچ استفاده می کنندیاتاقان هایی دارند که می توانند این بار محوری را نگه دارند.یک نکته جالب در مورد چرخدنده های مارپیچ این است که اگر زوایای دندانه های چرخدنده صحیح باشند می توا نند روی محور عمودی سوار شده زاویه چرخش را روی 90 درجه تنظیم کنند.

چرخدنده مخروطی

چرخدنده مخروطی زمانی مورد استفاده قرار می گیرد که مسیر چرخش محور نیاز به تغییر کردن دارد و معمولا”برمحورهای 90 درجه سوار می شوند ولی می توا نند طوری طراحی شوند که در زوایای دیگر نیز به همین خوبی عمل کنند. دندانه ها روی چرخدنده های مخروطی می توانند صاف ، مارپیچی ویا قوسی باشند.دندانه های چرخدنده های مخروطی صاف در حقیقت مشکلی مشابه دنده چرخدنده های ساده دارند.که وقتی هر دنده درگیر می شود به دنده متناظر در آن لحظه ضربه می زند.

درست مانند چرخدنده ساده، راه حل این مشکل انحنا دادن به دندانه های چرخدنده می باشد. این دندانه های مارپیچی درست مانند دندانه های مارپیچی درگیر می شوند تماس از یک انتها ی چرخدنده شروع می شود و به صورت تصاعدی در سرتاسر دندانه گسترش می یابد.

در چرخدنده های مخروطی صاف و مارپیچی محورها باید بر هم عمود باشندو همچنین در یک صفحه واقع شوند. اگر شما دو محور را پشت چرخدنده امتداد دهید همدیگر را قطع خواهند کرد .از طرف دیگر چرخدنده های قوسی (hypoid gear) می توانند با محور ها در صفحات مختلف (محور های متنافر) درگیر شوند.

این خصوصیت در دیفرانسیل اتومبیلهای بسیاری استفاده می شود.چرخدنده بزرگ مخروطی دیفرانسیل و چرخدنده کوچک ورودی (پنیون) هر دو از نوع قوسی (هیپوئیدی) هستند. این به پنیون ورودی اجازه می دهد که پایین تر از محور چرخدنده بزرگ مخروطی سوار شود.شکل بالا پنیون ورودی درگیر با چرخدنده مخروطی بزرگ در دیفرانسیل را نشان می دهد. زمانی که محور محرک اتومبیل به پنیون ورودی متصل می شود پایین تر قرار می گیرد .این بدان معنی است که محور محرک در قسمت سواری جایی را اشغال نمی کند و فضای بیشتری برای سرنشینان و بار ایجاد می کند.

همچنین برای انجام پروژه های خود در زمینه مهندسی مکانیک صفحه پروژه مکانیک وهم چنین پروژه عمران صفحه پروژه های عمران را ببینید

چرخدنده های حلزونی

چرخدنده حلزونی هنگامی مورد استفاده قرار می گیرد که نیاز به دنده کاهشی بزرگی باشد.برای چرخدنده های حلزونی نسبت کاهش 20:1 و حتی تا 300:1 یا بالاتر از آن متعارف است.

بسیاری از چرخدنده های حلزونی خاصیت جالبی دارند که چرخدنده های دیگر ندارند: پیچ حلزون براحتی می تواند چرخدنده را بچرخاند ولی چرخدنده نمیتواند پیچ حلزون را بچرخاند و این بدان علت است که زاویه ی روی پیچ حلزون بقدری کم است که وقتی چرخدنده سعی می کند آنرا بچرخاند نیروی اصطکاک بین چرخدنده و پیچ حلزون آن را در جای خود نگه می دارد و مانع چرخش آن می شود.

این خاصیت برای ماشینهایی از قبیل سیستم های نقاله مکانیکی مورد استفاده است. آنهایی که خاصیت قفل کنندگی در آنها هنگامی که موتور نمی چرخد می تواند همانند یک ترمز برای نقاله عمل کند.

استفاده خیلی جالب دیگر چرخدنده های حلزونی در دیفرانسیل تورسن(Torsen differential) که در بعضی از اتومبیلها و کامیونهای بارکش با کارایی بالا استفاده می شود است.

چرخدنده و میله دنده (ترجمه از لیلا علیزاده ساروی)

چرخدنده و میله دنده برای تبدیل کردن حرکت دورانی به حرکت خطی استفاده می شوند.مثال کاملی از آن فرمان اتومبیلهاست . فلکه فرمان چرخدنده ای که با میله دنده درگیر است را می چرخاند. وقتی که چرخدنده می چرخد میله دنده را به چپ یا راست می لغزاند بسته به آنکه شما فرمان را بکدام سمت می پیچانید.

چرخدنده و میله دنده همچنین در بعضی ترازوها برای گردش صفحه مدرجی که وزن شما را نشان می دهد به کار می رود.

چرخدنده های سیاره ای و نسبت بین دنده ها

هر مجموعه چرخدنده سیارهای سه جزء اصلی دارد :

– دنده خورشیدی

– دنده سیاره ای و حامل دنده سیاره ای

– دنده بزرگ حلقه ای (رینگی)

هر کدام از این سه جزء می توانند ورودی یا خروجی باشند یا می توانند ثابت نگه داشته شوند.انتخاب کدام قطعه ای برای کدام منظور نسبت دنده را برای چرخدنده ها معین می کند.به یکی از چرخدنده های سیاره ای منفرد نگاهی می اندازیم.

یکی از چرخدنده های سیاره ای جعبه دنده ما یک چرخدنده بزرگ حلقه ای با 72 دننده (کرانویل) و یک چرخدنده خورشیدی با 30 دنده دارد . می توانیم نسبت دنده های بسیاری از این جعبه داشته باشیم.

همچنین قفل شدن هر دو جزء با هم همه ی قطعه را قفل خوا هد کرد و نسبت دنده 1:1 خواهد شد

توجه کنید که اولین نسبت دنده ای که در جدول بالا ثبت شده است کاهشی است یعنی سرعت خروجی از سرعت ورودی کمتر است.دومین نسبت دنده پرسرعت است یعنی سرعت خروجی بیشتر از سرعت ورودی است و آخری نیز دوباره کاهشی است ولی مسیر خروجی معکوس شده است.نسبت دنده های مختلف بسیاری از مجموعه چرخدنده بالا می توان استخراج کرد ولی آنهایی که می بینید مربوط به جعبه دنده ی اتوماتیک می باشند. در پویا نمایی زیر می توانید مشاهده کنید:

شکل متحرک نسبت دنده های مختلف مربوط به جعبه دنده اتوماتیک

روی دکمه سمت چپ قسمت بالا کلیک کنید.

پس این یکی از مجموعه های چرخدنده است که می تواند همه ی این نسبت دنده های مختلف را بدون درگیر کردن یا خلاص کردن چرخدنده های دیگر تولید کند.با دو تا از این مجموعه چرخدنده ها در یک ردیف ما می توانیم 4 دنده جلو و یک دنده عقب (معکوس) مورد نیاز در جعبه دنده را داشته باشیم.در قسمت بعدی دو مجموعه از چرخدنده ها را با هم قرار خواهیم داد.

جزئیات پروفیل چرخدنده گسترانی (اینولوت) (ترجمه از لیلا علیزاده ساروی)

درپروفیل دندانه های چرخدنده گسترانی نقطه تماس ازنزدیکی یکی از دندانه ها شروع شده و با چرخش چرخدنده نقطه تماس از آن چرخدنده دور شده و به دیگری نزدیک می شود.اگر شما نقطه تماس را دنبال کنید، نشانگر یک خط مستقیم است که از یکی از چرخدنده ها شروع شده و در کنار دیگری پایان می یابد.این بدان معنی است که شعاع نقطه تماس با درگیر شدن دندانه ها بزرگتر می شود.

قطر دایره گام قطر تماس موثر است .از آنجایی که قطر تماس ثابت نمی باشد قطر دایره گام واقعا فاصله تماس متوسط است.وقتی که دندانه ها ابتدا شروع به درگیر شدن می کنند دندانه چرخدنده بالایی به دندانه چرخدنده پایینی در داخل قطر دایره گام برخورد می کند.اما توجه کنید که آن قسمت از دنده بالا که با دنده پایین تماس پیدا می کند، در آن نقطه بسیار لاغر است.با چرخش چرخدنده نقطه تماس به سمت قسمت ضخیم تر دندانه چرخدنده بالایی لغزیده می شود.این امر دنده بالایی را به جلو رانده بنا براین جبرانی برای قطر تماس اندکی کوچکتر می باشد.با ادامه دادن دندانه ها به چرخیدن نقطه تماس دور تر شده حتی از قطر دایره گام خارج می شود.اما پروفیل دندانه های پایینی جبرانی برای این جابجایی است.نقطه تماس شروع به لغزیدن به سمت قسمت لاغر دندانه پایینی می کند مقدار کمی از سرعت چرخدنده بالایی برای جبران قطر تماس افزوده شده،کم می کند.نتیجه نهایی این است که حتی اگر قطر نقطه تماس بطور ممتد تغییر کند سرعت ثابت باقی می ماند.بنابراین پروفیل دندانه چرخدنده گسترانی یک نسبت سرعت دورانی ثابت تولید می کند.

سیستمهای نوین

مبدل های کاتالیزوری چگونه کار می کنند؟

معرفی مبدل های کتالیزوری

در آمریکا میلیون ها خودرو در حال حرکت اند، و هرکدام منبع آلودگی بالقوه می باشند. به خصوص در شهرهای بزرگ، این میزان آلودگی که از جمع خودروها تولید می گردد، می تواند مشکلاتی بس عظیم به وجود آورد.

برای حل مشکلاتی از این دست، شهرها و ایالات و دولت فدرال، قوانین هوای-پاک ایجاد می کنند؛ و بسیاری از قوانین، وعظ گردیده اند تا میزان آلودگی تولیدی توسط خودروها را محدود سازند. به منظور هماهنگی با این قوانین، خودروسازان اصلاحات بسیاری را بر روی موتور و سیستم سوخت رسانی اعمال کرده اند. برای کمک به کاهش آلودگی های خروجی، قطعه جالبی به نام مبدل کاتالیزوری طراحی کردند، که در سر راه گاز خروجی قرار گرفته و مقدار زیادی از آلودگی می کاهد.

در این مقاله، شما فرا خواهید گرفت که موتور یک خودرو چه آلاینده هایی را تولید کرده و علت تولید آنها چیست؛ و اینکه مبدل کاتالیزوری چگونه از پس این آلاینده ها برمی آید. مبدل های کاتالیزوری به صورت شگفت آوری قطعات ساده ای می باشند، بنابراین دیدن اینکه چه تاثیر بزرگی می گذارند، غیر قابل باور است!

آلاینده هایی که موتور خودرو تولید می کند (ترجمه از sidewinder )

به منظور کاهش آلودگی خروجی، موتور خودروهای نوین به طور دقیقی میزان سوخت مصرفی را کنترل می نمایند. آنها سعی می کنند تا نسبت هوا به سوخت را در نقطه محاسبه میزان عناصر (اِستوکیومتریک) نگاه دارند، و آن همان نسبت محاسبه شده ی ایده آل هوا به سوخت باشد. از دیدگاه نظری، در این نسبت، همه سوخت با استفاده از تمامی اکسیژن موجود در هوا می سوزد. برای بنزین، نسبت محاسبه میزان عناصر در حدود 14.7 به 1 می باشد، بدان معنی که برای هر پوند بنزین (حدود 450 گرم)، 14.7 پوند هوا (حدود 6.668 کیلوگرم) سوزانده خواهد شد. در عمل و در هنگام رانندگی، ترکیب سوخت با نسبت ایده آل دارای مقداری تفاوت می باشد. گاهی اوقات ترکیب رقیق(نسبت هوا به سوخت بیشتر از 14.7) و گاهی اوقات غنی (نسبت هوا به سوخت کمتر از 14.7) می شود.

مهم ترین خروجی های موتور خودرو از این قرار است:

- گاز نیتروژن 78 درصد هوا را نیتروژن تشکیل می دهد، و میزان زیادی از این گاز به داخل موتور راه پیدا می کند.

- دی اکسید کربن (CO2) – این گاز یک محصول عمل احتراق می باشد. کربن سوخت با اکسیژن هوا ترکیب می شود.

- بخار آب (H2O) – این هم یک محصول دیگر عمل احتراق می باشد. هیدروژن سوخت با اکسیژن هوا ترکیب می شود.

خروجی ها اکثراً بی ضرر می باشند (هر چند اعتقاد بر این است که دی اکسید کربن به روند گرمایش جهانی کمک می نماید). حال به این دلیل که روند احتراق هیچ گاه کامل نیست، نوع دیگری از خروجی ها با مقدار کمتر و ضرر بیشتر در موتور خودرو تولید می گردد:

- مونواکسید کربن (CO) – گاز سمی بدون رنگ و بو.

- هیدروکربن ها یا ترکیبات آلی فرّار (VOCs) – اغلب از سوختی که نسوخته و بخار شده به وجود می آید.

نور خورشید این ترکیبات را می شکند تا اکسیدان ها را تشکیل دهند، که با اکسید نیتروژن واکنش داده و اوزون سطح پایه (O3) را ایجاد می کند و آن جزء اصلی دود و بخار می باشد.

- اکسید نیتروژن (NO و NO2، همراه هم NOx خطاب می شوند) – دود و باران اسیدی را سبب شده و باعث ایجاد سوزش در ترشحات مخاطی انسان می گردد.

این سه و بعضی دیگر، موادی هستند که مبدل های کاتالیزوری، برای کاهش آنها طراحی گردیده اند.

مبدل های کاتالیزوری چگونه آلودگی را کاهش می دهند (ترجمه از sidewinder )

اکثر خودروهای نوین مجهز به مبدل های کاتالیزوری سه-وجهی می باشند. “سه-وجهی” به سه گاز خروجی تحت کنترل، که وسیله در تلاش برای کاهش شان می باشد، بر می گردد – مونواکسید کربن، VOCs و مولکول های NOx. مبدل از دو نوع کاتالیزور (واکنش یار) متفاوت استفاده می کند، یک کاتالیزور کاهش و یک کاتالیزور اکسیدگر. هر دو نوع شامل یک ساختار سرامیکی می باشند که با یک کاتالیزور فلزی پوشیده شده، معمولاً پلاتینیوم، رُدییُم و یا پالادیوم. هدف، ایجاد یک ساختار است که بیشترین سطح پوشش کاتالیزور را روی گاز خروجی اعمال کند، همچنین در عین حال، میزان به کارگیری کاتالیزور را به حداقل برساند (این مواد بسیار گران قیمت می باشند).

مبدل های کاتالیزوری

یک مبدل کاتلیزوری سه-وجهی؛ توجه کنید که دو کاتالیزور جدا از هم وجود دارند.

دو نوع ساختار اصلی برای مبدل های کاتالیزوری وجود دارد – بافت لانه زنبوری و مهره های سرامیکی. اکثر خودروهای امروزی از ساختار لانه زنبوری بهره می برند.

کاتالیزور کاهش

اولین مرحله مبدل کاتالیزوری، کاتالیزور کاهش می باشد. این کاتالیزور با استفاده از پلاتینیوم و رُدییُم به کاهش خروجی های NOx کمک می نماید. هنگامی که یک مولکول NO و یا NO2 با کاتالیزور برخورد می کند، کاتالیزور، اتم نیتروژن را از مولکول جدا کرده و به آن می چسبد و از آن طرف اکسیژن در قالب O2 آزاد می گردد. اتم های نیتروژن با دیگر اتم های نیتروژنی که به کاتالیزور چسبیده اند، پیوند خورده و N2 را تشکیل می دهند. برای مثال:

NO2 => N2 + O2 or 2NO2 => N2 + 2O2

کاتالیزور اکسیدگر

دومین مرحله مبدل کاتالیزوری، کاتالیزور اکسیدگر می باشد. این کاتالیزور با سوزاندن (اکسیده کردن) هیدروکربن های نسوخته و مونواکسید کربن بر روی یک کاتالیزور پلاتینیوم و پالادیوم، از مقدار آنها می کاهد. این کاتالیزور، به واکنش CO و هیدروکربن ها با باقیمانده اکسیژن موجود در گاز خروجی، یاری می رساند. برای مثال:

2CO + O2 => 2CO2 اما این اکسیژن از کجا می آید؟

سیستم کنترل

سومین مرحله، سیستم کنترلی است که گاز خروجی را بررسی کرده و با استفاده از اطلاعات به دست آمده، سیستم تزریق سوخت را کنترل می نماید. یک حسگر اکسیژن درست قبل از مبدل وجود دارد، بدان معنی که حسگر نسبت به مبدل، به موتور نزدیک تر است. این حسگر به کامپیوتر ِ موتور، میزان اکسیژن موجود در گاز خروجی را گزارش می دهد. کامپیوتر موتور می تواند میزان اکسیژن در گاز خروجی را با تنظیم نسبت هوا-به-سوخت، کم یا زیاد کند . این طرح ِ کنترل، به کامپیوتر موتور این امکان را می دهد تا از فعالیت موتور در نزدیک ترین حالت، به نقطه محاسبه میزان عناصر، اطمیان حاصل کرده؛ و همچنین میزان اکسیژن را به اندازه کافی برای کاتالیزور اکسیدگر، به منظور سوزاندن هیدروکربن ها و CO فراهم می سازد.

مروری کامل بر سیستم های ترمز

مقدمه

اساس کار ترمز بر مبناي اصطکاک بين دو سطح است. مقدار اصطکاک بسته به نيروي اعمال شده بين دو سطح، زبري و جنس سطوح تغيير مي کند.

وقتي راننده پدال ترمز را فشار مي دهد و ترمزها به کار مي افتند، سيالي از داخل لوله هاي روغن عبور مي کند و به مکانيسمهاي ترمزگيري در چرخها مي رسد. اين مکانيسمهاي ترمزگيري به قطعات چرخان نيرو وارد مي کنند تا حرکت چرخها کند شود يا چرخها از حرکت باز ايستند. مکانيسمهاي ترمز چرخ بر دو نوعند : کاسه اي و ديسکي. در ترمز کاسه اي فشار روغن، کفشکهاي ترمز لنت کوبي شده را به يک کاسه چرخان يا کاسه چرخ مي فشارد. در ترمز ديسکي، فشار روغن لنتهاي ترمز را به ديسکي چرخان مي فشارد. اصطکاک بين کفشها يا لنت ترمزهاي ساکن با کاسه يا ديسک چرخان منشا عمل ترمزگيري است که سبب کند شدن حرکت يا توقف چرخها مي شود.

اگر راننده خيلي محکم ترمز بگيرد، بطوريکه چرخها قفل شوند، اصطکاک بين لاستيکها و سطح جاده از نوع جنبشي خواهد بود. اگر ترمز خيلي محکم گرفته نشود، چرخها به چرخيدن ادامه خواهند داد، در اين حالت با اصطکاک ايستائي سروکار داريم؛ يعني اصطکاک در آستانه حرکت که مقدار آن نيز از اصطکاک جنبشي بيشتر است. در صورتيکه چرخها قفل نشوند، خودرو پيش از توقف مسافت کمتري را مي پيمايد و زودتر متوقف مي شود. اما ترمز را همواره بايد چنان گرفت که چرخها در آستانه قفل شدن باشند. اين اصل اساس کار سيستم ترمز قفل نشو يا ABS است. اين سيستم مانع قفل شدن چرخها و سر خوردن لاستيکها در هنگام ترمزگيري شديد مي شود. در نتيجه خودرو سريعتر، در فاصله کوتاهتر و با کنترل خوب متوقف مي شود.

اجزاي ترمز

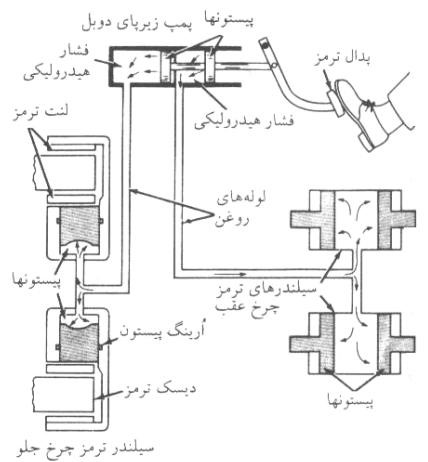

سيستم ترمز پائي شامل دو بخش اصلي است. اين بخشها عبارتند از سيلندر اصلي يا پمپ زير پا و مکانيسمهاي ترمز کاسه اي يا ديسکي در چرخها. پمپ زير پا يک پمپ پيستوني رفت و برگشتي است. وقتي راننده پدال را فشار مي دهد، اين فشار به سيستم هيدروليکي منتقل مي شود، روغن ترمز از پمپ زير پا وارد لوله هاي روغن مي شود و به مکانيسمهاي ترمز مي رسد. (شکل زیر) با افزايش فشار هيدروليکي کفشکها يا لنت ترمزها به کاسه ها يا ديسکهاي چرخان فشرده مي شوند، در نتيجه نيروي مکانيکي پدال ترمز به نيروي هيدروليکي وارد بر مکانيسمهاي ترمز چرخ تبديل مي شود.

اجزاي ساده سيستم ترمز

در اکثر خودروها، ترمزهاي چرخها دو به دو با هم عمل مي کنند. بدين صورت که معمولاً در خودروهاي ديفرانسيل عقب دو چرخ عقب از يک لوله روغن و چرخهاي جلو از يک لوله روغن مجزا استفاده مي کنند. در بسياري از خودروهاي ديفرانسيل جلو نيز چرخها بصورت ضربدري هرکدام به يک لوله متصلند. (شکل c) مجزا کردن سيستم هيدروليکي به دو بخش ، ايمني خودرو را افزايش مي دهد. اگر يکي از بخشها نشتي روغن داشته باشد و کار کند، بخش ديگر به کار خود ادامه مي دهد و خودرو را متوقف مي کند. به ندرت ممکن است هر دو بخش همزمان از کار بيفتند. در سيستمهاي قديمي، سيلندر اصلي يا پمپ زير پا فقط يک پيستون داشت. در اين سيستمها وقتي در نقطه اي از سيستم هيدروليکي عيبي بروز مي کرد، خودرو ديگر ترمز نمي گرفت.

شکل c نحوه تقسيم فشار هيدروليک بين چرخها

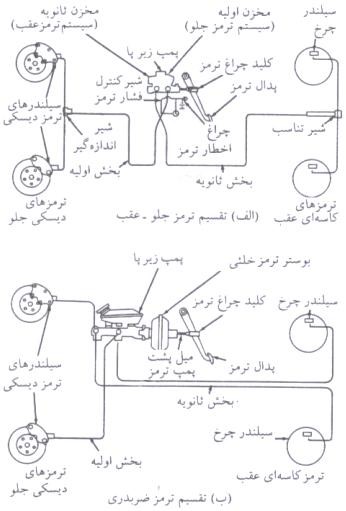

ترمز بوستري

اکثر خودروها به سيستم ترمز بوستري مجهزند. در اين نوع سيستم وارد کردن نيروي نسبتاً کمي بر پدال ترمز براي کاهش سرعت يا متوقف کردن خودرو کافي است. در صورتي که موتور خاموش باشد يا بوستر خراب شده باشد، ترمز عمل مي کند، اما راننده بايد نيروي بيشتري به پدال ترمز وارد کند.

بوستر ترمز خلئي، سيلندري دارد که در آن پيستون يا ديافراگمي تعبيه شده است. وقتي پدال ترمز رها مي شود، پيستون در نتيجه خلا معلق مي ماند چرا که خلا در دو طرف آن برابر است. اين خلا مورد نياز بوسيله لوله اي از منيفولد بنزين يا يک پمپ خلا تامين مي شود. با فشار دادن پدال ترمز، فشار در يک طرف پيستون به فشار جو مي رسد، بنابراين پيستون به طرف ديگر کشيده مي شود و نيروي کمي که راننده به پدال وارد مي کند به کمک فشار جو افزايش مي يابد. (شکل d)

با فشار دادن پدال ترمز، ميله پشت پدال ترمز شير هوا را از شير تنظيم متحرک دور مي کند. هوا با فشار جو از شيرها مي گذرد و وارد فضاي بين پيستون و پوسته عقب مي شود. در نتيجه ديافراگم و ميله پشت پمپ زير پا به طرف پمپ زير پا حرکت مي کنند. وقتي پيستونها در داخل پمپ زير پا عمل کنند، ترمز عمل مي کند. با رها کردن پدال ترمز شير هوا دوباره با شير تنظيم متحرک تماس پيدا مي کند. در نتيجه محفظه پشت پيستون و ديافراگم، نسبت به ورود هوا درزبندي مي شوند. (شکل e)

ترمز کاسه اي

ترمز کاسه اي يک کاسه ترمز فلزي دارد که مجموعه ترمز هر چرخ را در بر مي گيرد. درون اين کاسه ترمز دو کفشک ترمز خميده به سمت خارج حرکت مي کنند تا سرعت چرخش کاسه ترمز را که همراه چرخ مي چرخد کاهش دهند يا آن را متوقف کنند. بدين صورت که وقتي راننده پدال ترمز را فشار مي دهد، روغن ترمز از محفظه فشار پمپ زير پا و از طريق لوله هاي روغن به سيلندر روغن درون چرخ مي رسد . سيلندر چرخ فشار هيدروليکي پمپ زير پا را به حرکت مکانيکي تبديل مي کند. وقتي فشار افزايش مي يابد، پيستون درون سيلندر بر نيروي فنرهاي برگشت کفشک ترمز غلبه مي کند و کفشکها را به طرف بيرون مي راند تا به کاسه بچسبند.

کفشکهاي ترمز معمولاً از فلز ساخته مي شوند و روي اين کفشکها لنت ترمز چسبانده يا پرچکاري مي کنند. لنت ترمز را غالباً از مواد بدون آزبست مانند فايبرگلاس يا ماده نيمه فلزي مي سازند که مي تواند در برابر گرماي ناشي از عمل کردن ترمز پايداري کند. قبلاً از آزبست هم در ساخت لنت ترمز استفاده مي شد، اما امروزه به سبب زيانهايي که آزبست براي سلامتي انسان دارد کمتر مورد استفاده قرار مي گيرد.

بر اساس نحوه قرار گرفتن اين کفشکها درون کاسه چرخ، اين ترمز به انواع گوناگون تقسيم مي شوند:

Leading and trailing shoe brakes : در اين ترمزها فنرهاي برگشت دهنده دو کفشک را در بالا به سيلندر چرخ و در پايين به پينهاي ثابت نگهدارنده کفشک فشار مي دهند. فشار دادن پدال ترمز سبب مي شود که پيستونهاي سيلندر چرخها، سر کفشکها را به طرف بيرون جابجا کنند و آنها را به کاسه ترمز بچسبانند. اصطکاک بين کفشک جلو و کاسه ترمز سبب مي شود که کفشک جلو سعي کند همراه با کاسه بچرخد. اين عمل کفشک جلو، ته کفشک را به پين نگهدارنده کفشک مي فشارد، در نتيجه بيشتر عمل ترمزگيري را کفشک جلو انجام مي دهد. وقتي کفشک عقب با کاسه تماس پيدا مي کند، کاسه در حال چرخش مي کوشد تا کفشک را از خود دور کند. بنابراين کفشک عقب کمتر از کفشک جلو ساييده مي شود. وقتي خودرو دنده عقب مي رود نقش کفشکهاي جلو و عقب با هم عوض مي شوند. (شکلf)

Duo-servo shoe brakes : در اين نوع از ترمزها سر کفشکها به يک پين نگهدارنده تکيه دارد. ته کفشکها با يک پيچ تنظيم متحرک به هم متصل است. کفشک به طرف جلو خودرو، کفشک اوليه و کفشک به طرف عقب خودرو کفشک ثانويه نام دارد. وقتي کفشکها با کاسه در حال چرخش تماس پيدا مي کنند، اصطکاک سبب مي شود که هر دو کفشک سعي کنند همراه کاسه بچرخند. سر کفشک اوليه تمايل به کشيده شدن به داخل کاسه را دارد و پايين مي آيد. سپس ته کفشک پيچ تنظيم را به طرف عقب مي راند. در نتيجه اين عمل، ته کفشک ثانويه به کاسه فشرده مي شود و کاسه، کفشک ثانويه را به طرف بالا جابجا مي کند و به پين نگهدارنده کفشک مي فشارد. کاسه با ادامه چرخش تمايل پيدا مي کند که هر دو کفشک را تنگتر به طرف خود بکشد، در نتيجه عمل تقويتي کفشک ثانويه شدت بيشتري مي يابد. در اين ترمزها عمل تقويتي دو کفشک سبب مي شود که نيروي کل ترمز گيري از نيرويي که سيلندر چرخ تامين مي کند بيشتر شود. (شکل g)

دو نوع ترمز کفشکي Two leading shoe brakes و Two trailing shoe brakes نيز وجود دارند که در اين نوع ترمزها هر دو کفشک يک نقش را بازي مي کنند يعني با توجه به نحوه قرار گرفتن کفشکها يا هر دو leading و يا هر دو trailing هستند.

تنظيم کننده هاي خودکار ترمز کاسه اي

بيشتر ترمز هاي کاسه اي خود تنظيمند تا بتوانند سايش لنت را جبران کنند. دو نوع تنظيم کننده خودکار مورد استفاده در ترمزهاي با کفشک عقب و جلو عبارتند از :

تنظيم کننده خودکار يکباري : در اين نوع وقتي که خلاصي بين لنت و کاسه به اندازه معيني رسيد، فقط يک بار کفشکها را تنظيم مي کند. پس از آن تنظيم مجدد امکان پذير نيست و کفشکها را بايد عوض کرد و تنظيم کننده خودکار را دوباره آماده کار ساخت.

تنظيم کننده خودکار تدريجي : در اينجا وقتي که فاصله لنت با کاسه به اندازه اي برسد که براي پيچيدن پيچ تنظيم کافي باشد، اين تنظيم کننده کفشک را به طرف کاسه مي راند. تنظيم در هنگام ترمز گرفتن، در حين حرکت رو به جلو يا عقب، انجام مي شود. وقتي کفشک ترمز باز مي شود، فنر برگشت پيچ تنظيم اهرم تنظيم را به طرف بالا مي راند. اگر لنت به اندازه کافي ساييده شود، اهرم از دندانه بعدي چرخ تنظيم بالاتر مي رود. وقتي پدال ترمز رها مي شود، اهرم تنظيم به طرف پايين مي آيد، در نتيجه دندانه مي پيچد. آن گاه پيچ تنظيم اندکي طويل تر مي شود تا کفشک را به کاسه نزديکتر کند.

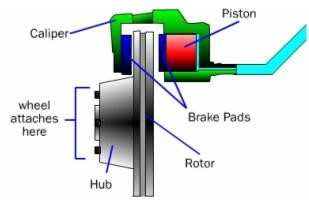

ترمز ديسکي

در ترمز ديسکي بجاي کاسه ترمز از يک ديسک چرخان و بجاي کفشکهاي خميده از يک جفت کفشک مسطح بنام لنت ترمز استفاده مي شود. در هنگام ترمز گرفتن اين لنتها به ديسک در حال چرخش فشرده مي شوند. همچنين لنتها از پشت به يک سيلندر و پيستون متصل هستند.(شکلm) در هنگام ترمز گرفتن، فشار روغن پشت هر پيستون، آن را به طرف بيرون مي راند، در نتيجه لنتها به ديسک فشرده مي شوند. در اثر تماس لنتها با ديسک، سرعت چرخش ديسک و چرخ کاهش مي يابد و چرخ متوقف مي شود.

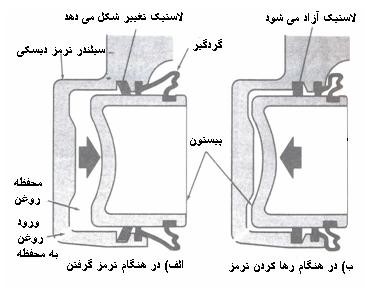

تنظيم خودکار ترمز ديسکي

ترمز ديسکي نيز با ساييده شدن لنت، خود به خود تنظيم مي شود. سوراخ سيلندر ترمز شياري دارد که يک لاستيک در آن قرار گرفته است. اين لاستيک پيستون را محکم دربرگرفته است. وقتي ترمز گرفته مي شود، پيستون به طرف ديسک حرکت مي کند؛ در نتيجه لاستيک تغيير شکل مي دهد، اما باز هم به پيستون چسبيده است. وقتي ترمز رها مي شود، لاستيک هم آزاد مي شود و به وضعيت اوليه خود بر مي گردد. با بازگشت لاستيک به وضعيت قبلي پيستون هم به آهستگي از ديسک دور مي شود، اما لنت ترمز ممکن است اندکي با ديسک در تماس باقي بماند. با سايش لنت ترمز، مسافتي که پيستون در هنگام گرفتن ترمز بايد بپيمايد طولانيتر از آن مي شود که لاستيک بتواند با تغيير شکل خود باز هم پيستون را دربربگيرد. در اين حالت پيستون از لاستيک بيرون لغزيده و در وضعيت جديدي قرار خواهد گرفت. اين تنظيم خودکار سبب مي شود که لنت ترمز به ديسک نزديکتر شود و سايش لنت را جبران کند. (شکل o)

بسياري از لنتهاي ترمز ديسکي سايش نماي صوتي دارند. وقتي لنت ترمز به اندازه اي نازک مي شود که زمان تعويض آن فرا مي رسد، سايش نما به ديسک ترمز ساييده مي شود. در نتيجه اين عمل صداي خراشيدن بلندي به گوش راننده مي رسد و راننده را از ساييده شدن لنت ترمز آگاه مي گرداند.

ترمز ABS

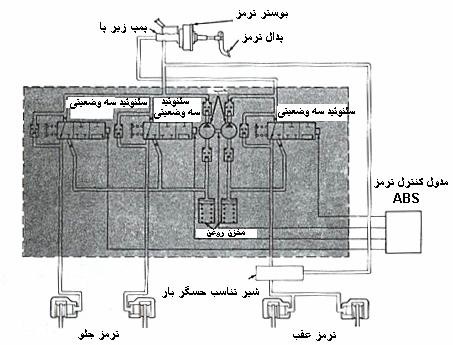

وقتي سرعت لاستيکها، با آهنگي تندتر از سرعت خودرو کاهش يابد، لاستيکها روي سطح جاده سر مي خورند. يکي از راههاي جلوگيري از سر خوردن لاستيک، جلوگيري از قفل شدن ترمزهاست. اين همان کاري است که سيستم ترمز ABS انجام مي دهد. در حين ترمزگيري عادي، سيستم ترمزABS هيچ اثري بر ترمز پايي ندارد. اما وقتي راننده به شدت ترمز مي گيرد، اين سيستم مانع قفل شدن چرخها مي شود. اين سيستم به ترمزها اجازه مي دهد تا آستانه سر خوردن لاستيکها عمل کنند. در اين هنگام سيستم ABS فشار روغن ترمز هر چرخ را تغيير مي دهد. بدين ترتيب پمپ کردن سريع سبب مي شود که آهنگ کاهش سرعت چرخ، از آهنگي که سبب قفل شدن چرخها مي شود کمتر بماند.

نحوه عمل ترمز ABS

لوله هاي هيدروليکي که از پمپ زير پا مي آيند، به يک کارانداز هيدروليکي متصل مي شوند. لوله هاي ديگري از اين کارانداز به ترمز هرچرخ کشيده مي شوند. کارانداز را مدول کنترل سيستم ترمز ABS کنترل مي کند. حسگرهاي سرعت چرخ در هر چرخ بطور پيوسته سرعت چرخ را به مدول کنترل سيستم ترمز ABS اطلاع مي دهند. اين سيستم ترمز عمل نمي کند مگر اينکه کليد چراغ ترمز به مدول کنترل سيگنال بدهد که پدال ترمز فشرده شده است. وقتي مدول کنترل افت سريع سرعت چرخ را حس مي کند، به کارانداز سيگنال مي دهد که فشار روغن ترمز آن چرخ را تغيير دهد، در نتيجه چرخ قفل نمي شود. اين عمل به صورت زير اتفاق مي افتد :

مدول کنترل سرعت چهار چرخ را بطور پيوسته مقايسه مي کند. تا وقتي که هر چهار چرخ با سرعت تقريباً برابر مي چرخند، مدول کنترل اقدامي نمي کند. وقتي که سرعت چرخش چرخي سريعتر از چرخهاي ديگر کاهش مي يابد، مدول کنترل به رله سيستم ترمز ABS سيگنال مي دهد که واحد هيدروليکي را فعال کند. يک يا دو سلنوئيد در واحد هيدروليکي شيرهاي تنظيم جريان يا شيرهاي سلنوئيدي لوله هاي ترمز را باز و بسته مي کنند. با عمل کردن اين شيرهاي سلنوئيدي فشار هيدروليکي پشت هر ترمز قطع يا وصل مي شود. (شکل p)

Full-contact Disc brake

با ساخت اين نمونه از ترمزها تقريباً تحول بزرگي در زمينه ترمزها بوجود آمد، اما چون اساس کار آنها با نمونه هاي قبلي تفاوتي نداشت، اين تحول چندان به چشم نمي آيد. در واقع ساخت اين نمونه فراتر از يک بهبود تدريجي نمونه هاي قبلي است و مي توان آن را تحولي جديد در ساختمان آنها محسوب کرد. اين طرح شبيه ترمزهاي ديسکي است، با اين تفاوت که در ترمزهاي ديسکي هنگام ترمزگيري تنها حدود 15 درصد سطح ديسک گردان با لنتها در تماس مي باشند، اما با تغيير در طراحي آنها و ساخت اين نمونه که به عنوان ترمز ديسکي تمام درگير ناميده مي شود، تقريباً 75 درصد سطح ديسک گردان در يک لحظه با لنتها مي توانند در تماس باشند.

در استفاده از ديسکها و لنتهاي معمول، ديسک گردان بين لنتها درگير مي شود. اما در اين نمونه (Full-contac) همانطور که در شکل q مشاهده مي شود، يک سطح عنکبوت مانند، ديسک ترمز را در برمي گيرد که شش لنت ترمز نيز درون اين سطح و روي ديسک قرار مي گيرد. سيستم عملگر نيز بصورت هيدروليکي برروي لنت مدوري که پشت ديسک قرار دارد عمل مي کند.

براي اطمينان از انتقال حرارت ترمز و خنک نگه داشتن آن، سيستم بوسيله پره هاي خنک کننده اي که به لنتهاي بيروني متصل است، پوشيده شده است. لنتهاي دروني درون يک قالبي از جنس مواد کامپوزيت قرار گرفته اند. براي اطمينان از عملکرد بهينه ترمز تحت شرايط گوناگون از انواع مختلفي از مواد بعنوان لنت استفاده مي شود.

مزاياي اينگونه ترمزها که نسبت به گونه هاي قبلي آن قابل ملاحظه است، عبارتند از : خنک کاري بهتر، توان ترمز گيري بيشتر و کاهش سروصدا و ارتعاشات.

لنتهاي ترمز

بسته به شرايط مختلف از مواد مختلفي در ساختمان لنتها استفاده مي شود، در گذشته بيشتر از آزبست در لنتها استفاده مي شد که امروزه بعلت مشکلات زيست محيطي استفاده از آنها تقريباً منسوخ شده و بجاي آنها از مواد ترکيبي و کامپوزيتي استفاده مي شود. مواد اصطکاکي که امروزه در لنتها استفاده مي شوند عبارتند از :

مواد آلي (Organic) : اين لنتها براي استفاده در خودروهاي شهري بسيار مناسبند، چرا که دوام خوبي دارند، سروصداي کمي ايجاد مي کنند، سبب ساييده شدن ديسک نمي شوند و هنگاميکه خنک هستند عملکرد خوبي دارند، اما مشکل عمده آنها اين است که وقتي گرم مي شوند بخوبي قبل عمل نمي کنند.

نيمه فلزي (Semi-metallic/sintered) : اين گونه از لنتها نمونه خوبي براي استفاده در خودروهاي درون شهري و جاده اي هستند. همچنين گزينه خوبي براي استفاده در اتومبيلهاي مسابقه اي هستند. اين لنتها هنگاميکه سرد هستند به خوبي مواد آلي کار نمي کنند و برعکس هنگاميکه گرم مي شوند، به عملکرد خوب خود مي رسند.

در اين لنتها صفحات نيمه فلزي توسط قيدهاي فلزي بهم متصل شده اند و گهگاه ممکن است اين اتصال ضعيف از بين برود و سطوح مختلف صفحات نيمه فلزي از هم جدا شوند، که البته اين اتفاق به ندرت اتفاق مي افتد.

فلزي (Metallic) : بطور عمده اينگونه از لنتها در خودروهاي مسابقه اي يا خودروهاي بسيار گرانبها استفاده مي شود. سروصداي زيادي ايجاد مي کنند و بعلت سختي فلز اثراتي روي ديسک دارند. هنگاميکه سرد باشند نيز به خوبي کار نمي کند.

سراميکي (Ceramic) : لنتهاي سراميکي هنوز در حدود 15 – 40 درصد الياف فلزي دارند که معمولاً از الياف مس بجاي فولاد استفاده مي شود که علاوه بر فرسايش کمتر، حرارت را نيز بهتر منتقل مي کند. اين لنتها به سادگي لنتهاي ديگر از بين نمي روند و دوام بيشتري دارند، زودتر خنک مي شوند و تقريباً بي سروصدا عمل مي کنند.

عملگرهاي ترمز

روشهاي گوناگوني براي انتقال نيروي راننده به ترمزها وجود دارد که در زير به آنها اشاره مي کنيم :

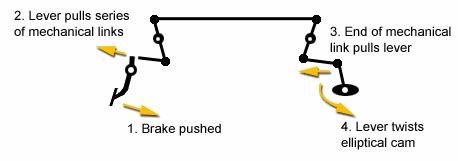

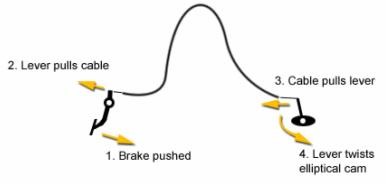

ميله بندي مکانيکي يا سيمي (Solid bar connection or Cable-operated )

در اين نوع عملگرها بين پدال ترمز و کفشک ترمز يک اهرم بندي مکانيکي قرار مي گيرد که عامل انتقال نيرو از پا يا دست راننده به ترمز مي باشد. اين نوع ميله بنديها، معمولاً با بکار بردن اهرمهايي نيروي وارده توسط راننده را چند برابر مي کنند. (شکل r)

در برخي از موارد که از سيستمهاي مکانيکي بعنوان عملگر استفاده مي کنند، بجاي سيستم ميله بندي اهرمي از سيم استفاده مي کنند. از اين سيستمهاي انتقال نيرو در خودروها کمتر استفاده مي شود و بيشتر در ترمز چرخهاي عقب موتور سيکلتها استفاده مي شود. (شکل s)

عملگر هيدروليکي تک مرحله اي (Single-circuit hydraulic )

در اين عملگر که امروزه در بيشتر خودروها و موتورسيکلتها استفاده مي شود، ميله و سيم بوسيله سيستم سيلندر، پيستون، منبع و سيال هيدروليکي جايگزين مي شود. سيستمهاي هيدروليکي منفرد سه جز اساسي دارند: سيلندر اصلي، سيلندر ثانويه و منبع که اين اجزا توسط لوله هايي به هم مرتبطند. اين لوله ها و منبع توسط سيال غير قابل تراکمي پر مي شوند. هنگاميکه پدال ترمز فشرده مي شود، در واقع پيستون کوچکي که درون سيلندر اصلي قرار دارد فشرده مي شود. از آنجاييکه سيال درون سيلندر غير قابل تراکم است، فشار بطور همزمان و از طريق لوله هاي انتقال سيال به سيلندر ثانويه مي رسد. همين فشارتوسط پيستون سيلندر دوم و از طريق يک اهرم به پشت لنت مي رسد و جهت بکار انداختن ترمز از آن استفاده مي شود. البته گاهي نيز بدون نياز به اهرمي خاص، پيستون به صورت مستقيم با لنت درگير است. در اين حالت اين مزيت نيز بوجود مي آيد که حرارت ايجاد شده در لنت به سيال هيدروليکي منتقل شود.

عملگر هيدروليکي دو مرحله اي (Dual-circuit hydraulic)

اين گونه از عملگرهاي هيدروليکي امروزه بيشتر در خودروهاي گرانبها و همچنين برروي برخي از موتورسيکلتهاي جديد استفاده مي شود. اين سيستم دو مدار جداگانه دارد. مدار فرمان که از راننده و توسط فشار پدال فرمان مي گيرد و يک مدار جداگانه که توسط يک مدول کنترل هدايت مي شود و در واقع همان مداري است که سرانجام بر روي لنتها اعمال فشار مي کند. چنانچه پدال ترمز فشار داده شود، يک سيگنال فشار از طريق مدار اول به مدول کنترل مي رسد، توسط اين سيستم کنترلي، مقدار نيروي اعمالي وارده به پدال اندازه گيري مي شود، سپس با استفاده از يک پمپ و از طريق مدار دوم همان مقدار نيرو را به پشت لنتها مي رساند. اگر راننده سعي کند هنگاميکه سرعت خودرو بسيار زياد است، ناگهان ترمز کند، مدول کنترل سيستم، تمام نيروي اعمالي از طريق راننده را به مدار دوم انتقال نمي دهد، بلکه با توجه به شرايط موجود و سرعت خودرو، نيروي بهينه را به مدار دوم منتقل مي کند.

عملگر هيدروليکي-الکترونيکي (Brake-by-wire )

اين نمونه از پيشرفته ترين نمونه ها در نوع خود است که معمولاً در خودروهاي مسابقه اي فرمول يک استفاده مي شود. از لحاظ ساختماني شبيه عملگر هيدروليکي دو مرحله اي است با اين تفاوت که بجاي مدار فرمان هيدروليکي، يک مدار فرمان الکترونيکي جايگزين شده است. بدين صورت که پدال ترمز به يک رئوستاي فوق العاده حساس متصل شده است و هرچه پدال بيشتر فشرده شود، سيگنال بزرگتري به مدول کنترل فرستاده مي شود. اما مدار هيدروليکي دوم شبيه حالت قبل است. از مزاياي اين سيستم اين است که مي توان محل پدال را بدون محدوديت هرجاي دلخواهي در نظر گرفت.

_03.png

)

نظرات