نظارت و نحوه ی اجرای ساختمان بتنی

مقدمه:

اجرای ساختمان به آگاهی از یکسری مسائل فنی که به علم رشته های مختلف ساختمان بستگی دارد، نیازمند است.

بدیهی است عدم توجه به مسائل تئوری معماری، محاسباتی و تأسیساتی در اجرا و ساخت اشکالات را در پی خواهد داشت که به زودی به تعمیر ساختمان منتهی خواهد شد، که باید در اسرع وقت ساختمان را به وسیله تعمیر محافظت کنیم و ضمن اجرای اصولی تعمیر، عمر مفید ساختمان را تداوم بخشیم. چرا که در بعضی مواقع، اشتباه در تعمیر ساختمان خسارت مالی و جانی جبران ناپذیری در بر خواهد داشت.

در اینمقاله سعی شده اطلاعاتی در مورد ساختمانهای بتنی و روش اجرای آنها داده شود.

طراح، محاسبه و پیمانکاری ساختمان:

در شناسنامه ساختمان ، بخش مربوط به سابقه کار افراد زیر وجود دارد:

الف) طراح ساختمانی (یعنی مهندس معماری)

ب) مهندس محاسب

ج) سازندگان و مجریان کارگاه که شامل:

پیمانکار، مهندس، سرپرست کارگاه، تکنسین، معماری و به طور کلی افراد مسئول بخشهای فنی در تعدادی محدود و یا کسانی می باشد که در امر احداث ساختمان از شروع کار و یا قسمتهایی از اجرای آن شرکت موثر داشته اند. در این بخش آدرس کار (شرکتها) شماره تلفن آنها ثبت می شود. در صورت بروز اشکال از نامبردگان که با جزء جزء اجرای ساختمان آشنایی کامل دارند، کمک گرفته می شود تا تعمیرات اصولی با توجه به نقشه های موجود به شکل کامل انجام می شود به طور کلی شناسنامه ساختمان در هنگام خرابیها و تعمیرات از جهات بسیار مفید است و با کمک ها و راهنماییهای آن، تعمیرات در زمان کوتاه و با صرف هزینه کم انجام می شود.

محل احداث ساختمان:

مطالعاتی که قبل از شروع کارهای در رابطه با محل ساختمان باید انجام شود، مسائلی مانند اثرات جوی، بارندگیها، تغییر درجه محیط که بخصوص در فصول سرد و یخبندان تأثیرات نامطلوب و مخرب در مصالح، اجزا و قسمتهای ساخته شده بنا می گذارد.

قابل توجه اینکه، در هر راه اندازی مجدد و تا جا افتادن کارگاه از جهات مختلف، اشکالاتی فراوان وجود دارد،از جمله مسائل فنی، جمع آوری کارگردان مورد نظر بخصوص در برداشتن هزینه بیشتر که اولاً: باعث تأخیر در تحویل بنا ی شود؛ ثانیاً: قیمت تمام شده ساختمان را افزایش می دهد.

قبل از شروع یک طرح ساختمانی کوچک یا بزرگ، باید مقاومت زمین زیر پی جهت دیوارها برای طراح مشخص شود تا بتوانند بر مبنای آن محل ستونها، دیوارها و در مجموع طرح را به وجود آورد، معمولاً زمینهای مرغوب، رنگ سبز تیره با دانه های خاک متراکم و چسبندگی زیاد دارند.

انواع گوناگون زمین ماسه ای، رسی، دج، سنگی و یا مخلوط نامتناسب هستند.

اکثر زمینهای ایران از انواع زمینهای رسی است. این زمینها مقاوم هستند و چنانچه خاک ریز دانه و درشت دانه ماسه در آنها وجود داشته باشد. قابل اطمینان خواهد بود. در بعضی موارد بنا روی زمینهای شیب دار رسی احداث می شود، در این حالت باید به اصول پایداری بنا توجه شود تا در موقع حرکت زمین خطر رانش به وجود نیاید.

زمینهای دج نیز ترکیبات کامل، متراکم و قابل اطمینان دارند که بناهای مرتفع را می توان روی آن احداث کرد.

به طور کلی زمین لایه ها و موارد متشکله مختلفی دارند که هر لایه آن مورد آزمایش قرار گیرد، در بناهای معمولی، از طریق چاه کنی و خروج لایه های خاک می توان از نوع زمین آگاه شویم، اما جهت احداث های بناهای مرتفع، با گمانه زدن (سونداژ) از لایه های مختلف پی سازی و احداث بنا انجام شود.

در بعضی موارد، زمین مورد نظر ماسه ای و یا از نوع خاک دستی است. در این حالت، پی کنی تا سطح زمینهای سخت پیشروی می کند و با پی سازی اصولی و در صورت نیاز پی های صفحه ای احداث می شود.

به طور خلاصه، شناخت خاک زمین جهت عملکرد طراح و محاسبات از مسائل اولیه و بسیار مهم برای ساخت یک بناست که بی توجهی به آن، مشکلات و خسارات زیادی به بار می آورد.

انواع نقشه های ساختمانی:

نقشه های اولیه معماری که بنا را به شک لسه بعدی (پرسپکتیو) نشان می دهد، برای تفهیم به مجریان بسیار سودمندند. معمولاً نقشه های فنی و اجرایی در سه فاز تهیه می شود:

الف) نقشه های معماری:

این نقشه ها به منظور مشخص کردن ابعاد بنا جزئیات ظاهری و بناسازیهای داخلی و خارجی برای

تفهیم مسائل به سازندگان و مجری ساختمان تهیه می شود. آنها می توانند پس از اجرای یک

سلسله مسائل فنی، بنای مورد نظر را در چهار چوب طرح معماری بسازند.

ب) نقشه های اجرایی:

این نقشه های با جزئیات گوناگون مانند پلانهای موقعیت، پی سازی، تیرریزی، شیب بندی، برش، نما و … با مشخصات هر چه دقیق تر جهت اجرای دقیق و اصولی تهیه می شود که سازندگان با استفاده از آنها و همچنین نقشه های جزئیات که از نقشه های ذکر شده تهیه می شود کار را دقیق و اصولی اجرا می کنند.

همچنین با توجه به دفترچه مشخصات ریز مقادیر (آیتمها)، اسکلت ساختمان به شکل سفت کاری و نازک کاری ساخته می شود.

در بناهای بزرگ، وجود مهندسان معمار، محاسب و همکای نزدیک آنها با همدیگر باعث می شود که طرحی به وجود آید. بدون این همکاری، مسئله ساختن بنای عظیم غیر ممکن است.

ج) نقشه های تأسیسات:

این نقشه ها نیز جدا از نقشه های معماری و استراکچر، شامل کلیات و جزئیات آبرسانی، فاضلاب، تهویه، دستگاه های گرم کننده و سرد کننده و به ویژه روشنایی برق است.

همان طور که می دانید، این نقه ها به هنگام تعمیرات بسیار مفید است. بخصوص در هنگام زلزله، سیل و حریق که قسمتی از بنا از بین می رود با استفاده از نقشه های موجود در شناسنامه می توان ضایعات پدید آمده در ساختمان را نوسازی کرد.

معمولاً برای اجرای ساختمان باید با توجه به زمان بندی مشخص، نشه های لازم و از قبل آماده شده، مسائل اقتصادی و اجرایی و تمامی موارد دیگر به انجام کار اقدام کرد.

اکثر اوقات، شروع کار بنای ساختمان با پیگیری مراحل مختلف اجراء با سرعت بخشیدن در پیشبرد آن و بدون تعطیل شدن در زمانهای طولانی دنبال می شود تا در مدت زمان پیش بینی شده به مراحل پایانی برسد.

خم كردن ميلگردها

اين آرماتورها به اين صورت خم مي شوند، كه يك سري تخته روي پايه هايي قرار دارد و روي اين

تخته ها سه يا چهار پايه فلزي محكم، در فاصله هاي مشخص سوار شده است كه ميلگرد بين اين پايه ها قرار گرفته و در اندازه هاي مشخص خم مي شود. اين اندازه ها توسط يك سري ميخ ريز كه روي تخته نصب شده است، كاملاً مشخص است. البته براي خم كردن آرماتورهاي يا ضخامت بالاتر از يك سري اهرم استفاده مي شود تا براحتي در محل مورد نظر خم شود.

وسايل بالابري

در كار با فولاد و بالا بردن آن تا جايگاه نهايي اش، اغلب جرثقيل هاي متحرك و جرثقيل هاي برجي را به كار مي برند. تعدادي وسيله بالابري ديگر هم هستند كه در كار ساختماني فولادي از آنها بسيار استفاده مي شود. ديرك يكي از ساده ترين وسايل بالابري موتوري است. مي توان از دو يا چند ديرك كه همراه با يكديگر به كار برده شوند، براي بلند كردن قطعات بزرگ مانند ديگر بخار يا مخازن استفاده كرد. جرثقيل برجي شايد متداولترين وسيله بالابري در ساختن ساختمانهاي بلند است. از جمله مزاياي جرثقيل برجي اين است كه مي توان آن را با پيشرفت كار ساختماني، به آساني از يك طبقه به طبقه ديگر ارتقا داد.

جوشكاري

جوشكاري بايد بخوبي انجام گيرد تا استحكام اتصال كافي ايجاد كند. معدودي از موارد اصلي جوشكاري در اين قسمت شرح داده مي شود.

تمام ناظرين و بازرسان بايد بتوانند نمادهاي استاندارد جوشكاري را تفسير كنند. انواع اصلي جوشهاي سازه اي عبارتند است از جوش كنجي، جوش شياري (لب به لب يا جناغي) و جوش پرچي يا مسدود.

ديگر موارد لازم براي دستيابي به جوش رضايتبخش، علاوه بر استفاده از جوشكاران ورزيده عبارت اند از آماده سازي درست فلز كار، به كار بردن الكترودهاي مناسب و همچنين استفاده از شدت جريان برقي درست، توجه به مقدار ولتاژ و تنظيم قطبيت.

چندين روش و ارسي براي تعيين كيفيت جوشكاري در اختيار داريم. روشهاي آزموني عبارتند از وارسي چشمي، آزمون مخرب، وارسي پرتونگاري، وارسي فراصوتي، وارسي ذرات مغناطيسي و وارسي مايع نافذ.

وارسي چشمي سريعترين، آسانترين، و پر مصرف ترين روش كنترلي جوشكاري است. به هر حال، وارسي چشمي وقتي موثر است كه ناظراني ورزيده و آموزش ديده به آن بپردازند. در عين حال، اين روش كمترين قابليت اتكا را براي اطمينان از كفايت جوشكاري دارد. در روشهاي كنترل كيفيت جوشكاري اساساًً آزمون مخرب را انجام مي دهند و نيز در صورتي كه روشهاي آزمون غير مخرب حاكي از كيفيت مشكوك جوشكاري باشد انجام آزمون مخرب ممكن است براي تعيين استحكام واقعي جوشكاري لازم شود. بررسي پرتونگاري جوشكاري با تهيه تصوير پرتوي ايكس از جوش انجام شده، صورت مي گيرد. پرتو نگاري اگر به درستي انجام شود، مي تواند نقصهايي را كه ريزي آنها به كوچكي 2% ضخامت درز جوش داده شده است، مشخص كند. در وارسي فراصوتي از بسامدهاي با ارتعاش زياد براي تشخيص نقصها استفاده مي كنند. ماهيت پيامدهايي كه از محل جوش بازتاب پيدا مي كند، نشاني، نوع، اندازه، و محل هر نقصي را مشخص مي كند. وارسي ذرات مغناطيسي عبارت است از كاربرد ذرات مغناطيسي كه روي جوش انجام شده پخش مي شوند تا نقصهاي سطح يا نزديك به سطح جوشكاري را مشخص كند. البته از اين روش نمي توان در مورد فلزات غير مغناطيسي، مثل آلومينيوم استفاده كرد.

وارسي مايع نافذ با پاشيدن مايعي نفوذ كننده بر روي جوش انجام شده، خشك كردن سطح، و سپس استفاده از سيالي براي ظهور كه محل نفوذ مايع نافذ را در جوش نشان مي دهد، انجام مي گيرد. اين روش ارزان است و به آساني مي توان آن را به كار بست، اما به كمك آن فقط مي توان درزه هايي كه تا سطح گشوده هستند، مشخص كرد.

تيرچه در ساختمان بتنی

اگر براي پوشش سقف از طاق ضربي استفاده مي نماييم ناچاراً بايد همانند ساختمانهاي آجري توضيح داده شد تيرآهن هايي با شماره محاسبه شده روي تيرها كشيده و بني اين تيرآهن ها را طاق ضربي بزنيم اين تيرچه ها ممكن است سرتاسري بوده و از روي تير ها عبور نمايد، در اين صورت بايد محل برخورد تيرچه و تير جوشكاري شود. بديهي است در اين حالت كلفتي تير از زير ديده مي شود كه بايد به وسيله سقف كاذب پوشانيده شود و يا طبق نظر مهندس معمار اقدام گردد و يا تيرآهن هاي توي دل پلها كارگذارشته مي شود كه در اين صورت بايد حتماً هر دو سر آن از يك طرف به وسيله يك عدد نبشي نمره 5 يا 6 به تير متصل گردد و تيرچه بايد حتماً از يك طرف زبانه بشود و در غير اين صورت با اندازه ضخامت بال پل از زير اختلاف سطح به وجود مي آيد كه بايد به وسيله گچ وخاك و سفيد كاري پر شود و سقف بار بيشتري را تحمل نمايد.

چنانچه براي تير و تيرچه از يك شماره تير آهن استفاده شود در اين صورت تيرچه مي بايد از دو طرف زبانه شود.

در سقفهاي طاق ضربي با توجه به خيز طاق كه در افق به تيرآهنهاي جانبي خود وارد مي نمايد، كه اين نيرو در جهت طاقهاي مياني به وسيله طاق پهلويي خنثي مي شود ولي در آخرين دهانه اين نيرو باعث مي شود كه تيرآهن ها را به كنار رانده در نتيجه طاق فرو ريزد، براي جلوگيري از اين كار آخرين تيرآهن را حداقل در دو نقطه به تيرآهن ما قبل آخر مي بندند و اين كار معمولاً وسيله ميلگردهايي به قطر 10 الي 12 ميليمتر انجام مي شود به اين ميله گردها ميله مهار گفته مي شود.

البته از ميله گرد د رنقاط ديگر ساختمان مانند سقف كاذب و غيره نيز استفاده مي شود، از نبشي براي تكيه گاه تيرها و همچنين براي اتصال تيرچه ها به تيرها و اتصال ستون به صفحه زير ستون استفاده مي شود.

پله در ساختمان بتنی

پله از لحاظ ارتباط طبقات يكي از مهمترين قسمت هاي ساختمان محسوب مي گردد ولي به علت آنكه از اين فضا به نسبت فضاهاي ديگر ساختمان از لحاظ زمان توقف كمتر استفاده مي گرددهميشه سعي بر اين است كه حداقل فضاي ممكن براي پله در نظر گرفته شده و حتي المقدور مكانهاي روشن و آفتابگير ساختمان را براي پله اختصاص ندهند.

بطور كلي هر قدر ارتفاع پله زيادتر باشد تعداد مورد نياز براي عبور از طبقه اي به طبقه ديگر كمتر بوده در نتيجه قفسه پله يا فضاي لازم براي ايجاد پله كمتر است ولي ارتفاع پله كاملاً بستگي به محل استفاده و اشخاص استفاده كننده از آن را دارد مثلاً ارتفاع پله براي طبقات آپارتماني مسكوني در حدود 16 تا 20 سانتيمتر در نظر گرفته مي شود زيرا 80 درصد استفاده كنندگان آن در سنيني هستند كه به راحتي مي توانند از پله ها پايين و بالا بروند (اشخاص مسن تر و كودكان خردسال بيشتر وقت خود را در منزل مي گذرانند) و همچنين ارتفاع پله موتور خانه و يا انبار را در حدود 20 تا 25 حتي 50 سانتيمتر در نظر مي گيرند زيرا 99 درصد استفاده كنندگان اين قسمت از ساختمان را اشخاص جوان تشكيل مي دهند و همچنين ارتفاع پله مكانهاي عمومي مانند ايستگاه راه آهن و يا بيمارستانها و يا ادارات عمومي را در حدود 15 تا 17 سانتيمتر در نظر مي گيرند زيرا از اين نوع پله ها اجباراً افراد در هر سني استفاده

خواهند نمود.

ارتفاع پله در قصرهاي بسيار مجلل و لوكس كه فضاي لازم براي ساختن پله دارد كه

در اين حالت نيز پله ها را در حدود 15 سانتيمتر و يا كمتر در نظر گرفته مي شود.

كف پله تابع دو عامل است:

- طول كف پله

- طول قدم

طول كف پاي يك آدم معمولي در حدود 30 سانتيمتر است در اين صورت براي اينكه عبور و مرور از روي پله آسان باشد كف پله بايد در حدود 30 سانتيمتر باشد كه با توجه به 2 سانتيمتر دماغه پله جمعاً كف پله در حدود 32 سانتيمتر خواهد شد.

در مورد دوم با توجه به اينكه طول يك آدم معمولي در حدود 63 تا 65 سانتيمتر مي باشد براي اينكه بتوان پله ها را پشت سر هم و بدون توقف و به راحتي و با قدم معمولي طي نمود مي بايد مجموع دو برابر ارتفاع بعلاوه كف پله عددي بين 63 تا 65 سانتيمتر باشد طبق فرمول زير :

2h + b = 63 تا 65

كه در اين فرمول h ارتفاع پله و b كف پله مي باشد.

اگر تعداد پله هائي كه پشت سر هم قرار دارند در حدود 8 تا 12 پله باشند (مانند پله هائي كه دو طبقه يك ساختمان را در هر گردش به هم مربوط مي نمايد) كف پله نمي تواند از 23 تا 33 سانتيمتر بيشتر باشد. زيرا اگر كف پله از اين مقدار پهن تر باشد استفاده كننده از آن در موقع بالا رفتن با توجه به آنكه طول قدم انسان در حدود 63 سانيتمتر با توجه به آنكه طول قدم انسان در حدود 63 سانتيمتر است ناخودآگاه هر قدم خود را روي پله بعدي قدري عقب تر گذاشته و روي پله هشتم يا نهم پنجه پاي او روي لبه پله قرار گرفته و ممكن است تعادل خود را از دست داده و به جلو خم شود ولي در مورد پله هاي جلوي ساختمان كه معمولاً تعداد آن در حدود 3 يا 4 پله مي باشد مي توان از كف پله پهن تر نيز استفاده نمود.

حداقل عرض پله ساختمانهائي كه زياد بزرگ نبوده و از روي آن عبور و مرور دو طرفه انجام مي شود در حدود 100 سانتيمتر در نظر گرفته مي شود زيرا بطوريكه مي دانيم عرض شانه يك نفر مرد در حدود 60 سانتيمتر است(عرض شانه خانم ها كمتر مي باشد) و با توجه به اينكه اگر دو نفر بخواهند از نزديك يكديگر عبور نمايند ناخودآگاه قدري شانه خود را به سمت طرف مقابل كج مي نمايند، عرض 100 سانتيمتر براي عبور دو نفر از كنار يكديگر كافي مي باشد ولي براي آپارتمانهاي چند طبقه كه شدت رفت و آمد زيادتر است عرض پله را در حود 120 سانتيمتر و يا بيشتر در نظر مي گيرند. در مورد پله هاي كم رفت و آمد مانند پله هائي كه به بام ختم مي شوند و از آنها فقط براي برف روبي و يا سركشي به بام استفاده مي شود عرض 55 تا 60 سانتيمتر كافي مي باشد

محاسبه پله

براي محاسبه پله ابتدا بايد فاصله كف طبقه پايين تا روي كف طبقه بالا را دقيقاً تعيين نمود. مثلاً فاصله كف طبقه پايين تا زير سقف 250 سانتيمتر و كلفتي سقف را هم 30 سانتيمتر به آن اضافه مي كنيم كه جمعاً 310 سانتيمتر مي شود حال براي محاسبه مقدماتي بر حسب نوع استفاده پله ارتفاعي دلخواه براي پله در نظر مي گيريم مثلاً 17 سانيتمتر از تقسيم 310 بر 17 تعداد پله به دست مي آيد كه 18 عدد مي باشد و معلوم مي شودكه ارتفاع دقيق پله را بايد در حدود 2/17 سانتيمتر فرض كنيم تا 18 عدد پله داشته باشيم آنگاه با توجه به اينكه 18 ارتفاع 17 كف پله مي خواهد و اگر فرض كنيم اين پله U شكل باشد و 9 عدد پله در گردش اول و 9 عدد پله در گردش دوم لازم داريم و اگر كف پله را 30 سانتيمتر فرض كنيم جمعاً فضايي به طول 240 سانتيمتر براي 9 عدد پله كه 8 عدد كف پله مي شود، لازم داريم و با توجه به دو عدد پاگرد در ابتدا و انتهاي پله اگر طول هر كدام را 20/1 در نظر بگيريم جمعاً فضايي به طول 80/4 و عرض 5/2 متر براي ايجاد پله مورد نياز است. (10 سانتيمتر براي چشم پله و 120 سانتيمتر براي گردش اول و 120 سانتيمتر براي گردش دوم)

براي خط كردن پله بعد از تعيين ارتفاع و كف پله معمولاً با تراز و متر پله را خط مي كنند براي اينكار ابتدا حدود عبور پله را زاويه اي 30 تا 35 درجه با افق تشكيل مي دهد روي ديوار مجاور آن با گچ سفيد مي كنند آنگاه محل اوليه پله را تعيين كرده و به وسيله قسمت شاقول تراز خط عمودي رسم مي نمايند آنگاه به اندازه ارتفاع پله روي اين خط با متر جدا كرده و به وسيله قسمت افقي تراز خطي به اين نقطه عمود نموده و به اندازه كف پله روي خط اخير با متر جدا مي كنند و بهمين ترتيب ادامه داده تا به پاگرد برسند. بايد توجه داشت كه معمولاً پهناي پاگرد مقدار تعيين قبلي به اضافه يك كف پله مي باشد.

در موقع نصف كف پله معمولاً در حدود 2 يا 3 ميليمتر به آن شيب مي دهند كه اين شيب شستشوي پله را راحت تر مي كند.

سقف تيرچه یونولیت

براي اجراي سقف هاي تيرچه بونولیت در ساختمانهاي فلزي از تيرچه هاي آماده استفاده مي شود، تيرچه ها به اين صورت ساخته مي شود كه در قالبهاي مخصوص يك سري آرماتور با قطر معين و با طول مشخص (با توجه به دهنه و فاصله ستونها نسبت به هم) قرار داده مي شود. بعد يك آرماتور به صورت زيكزاكي از اين آرماتورها به آرماتورهاي كه در ارتفاع 30 سانتيمتري از آرماتورهاي پاييني قرار دارد بسته مي شود(جوش مي شود)، بعد در قالب بتن ريخته شده و تيرچه آماده مي شود.

براي تيرچه گذاري سقف ابتدا تيرچه ها را بالا مي كشند بعد دقيقاً به فاصله يك یونولیت از هم تیرچه ها روي سقف مي چينند. بعد از اينكه تيرچه ها را گذاشتيم بين آنها یونولیت قرار مي دهيم. در اين فاصله خالي دو آرماتور به صورت عمود بر تيرچه ها مي بنديم تا هنگام بتن ريزي شناژ مخفي به درستي اجرا شود. اين شناژ مخفي براي اين است كه از خيز اضافه حاصل از وزن بتن ريزي روي تيرچه بكاهد.

بعد از قرار دادن یونولیت بين تيرچه ها نوبت به قرار دادن آرماتورهاي حرارتي مي رسد. آرماتورهاي حرارتي به اين صورت روي سقف پهن مي شود كه به صورت شبكه در فاصله هاي مشخص روي سقف به آرماتورهاي بالايي تيرچه بسته مي شود. هنگام سفت شدن بتن و از دست دادن آب يك سري تنش در سقف ايجاد مي شود كه تنش هاي حرارتي است و آرماتورهاي حرارتي اين تنش ها را مي گيرد بعد از بستن آرماتورهاي حرارتي بايد قالب هاي دور تيرهاي اصلي (از بيرون) را بست. براي اين منظور جهت رعايت شدن Cover مناسب ميلگردها يك سري لقمه از بيرون به آرماتورهاي تيرهاي اصلي بسته شده و بعد قالب هاي تميز و روغن زده شده را دور تيرهاي اصلي مي بنديم، با اتمام اين كارها و تاييد مجدد آرماتوربندي و آرماتورهاي تقويتي و خاموتها توس مهندس ناظر نوبت به بتن ريزي سقف مي رسد. بتن با طرح اختلاط مشخص در ميكسر ساخته مي شود و توسط بالابر به روي سقف انتقال داده شده و قسمت به قسمت روي بتن ريخته مي شود، بعداز ريختن بتن بايد با ويبراتور بين بتن را خوب ويبره زد. براي اين منظور شلنگ لرزاننده ويبراتور را چندين قسمت به آرامي حركت مي دهيم تا بتن خوب ويبره زده شود. اگر در بتن ريزي بنا به دلايلي وقفه ايجاد شد يك سطح شيبدار توسط بتن درست مي كنند. بعد هنگام بتن ريزي مجدد ابتدا دوغاب سيمان به سطح شيب دار زده و بعد بتن ريزي قسمتهاي ديگر سقف انجام مي شود، بعد از بتن ريزي(چه در بتن ريزي سقف و چه در بتن ريزي ستون) و خشك شدن بتن بايد تا سه روز، هر روز دو نوبت به بتن آب داد و روي آن آب ريخت، مي توان گوني خيش را نيز روي بتن قرار داد تا از تابش مستقيم خورشيد به بتن و سريع خشك شدن سطح بتن جلوگيري كرد تا بتن اصطلاحاً خوب عمل آيد.

همچنین برای انجام پروژه های خود در زمینه ساختمان فولادی و بتنی صفحه پروژه عمران

را ببینید

بررسي بخشهاي مرتبط با هم در ساختمان سازی

اولين نيازطبيعي انسان غذا مي باشد زيرا انسان بدون خوراك قادربه ادامه حيات نيست .دومين نيازانسان مسكن مي باشد ومكاني كه در ان زندگي ميكند وفرزندانش را بزگ ميكند ودر ان به زندگي ادامه مي دهد.

مسكن تنها به ساختمان مسكوني ختم نميشود بلكه شامل ساختمانهاي اموزشي ودرماني واداري نيز ميباشد.به همين دليل تمام ارگانها ونهادها نيازمبرم به ساختمان دارند.

در تاسيس يك ساختمان نيازبه همكاري مهندس عمران ومعماروتكنسين

ساختمان وحتي مهندس برق وتاسيسات نيز ميباشد به همين دليل رشته عمران مرتبط با تمام رشته هاميباشد.

برسسي آموخته ها وپيشنهادات:

اصولا كارهايي راكه براي احداث يك ساختمان صورت ميگيرد بسيار گسترده ميباشد وبه علت محدود بودن زمان كارآموزي نميتوان تمام كارهاي انجام شده راديد و از نزديك لمس كرد.در اين مجموعه سعي شده است تاحدودي به بيان مراحل مختلف اجراازقبيل تخريب وآماده سازي زمين وتجهيزكارگاه وساخت و اجراي بتن وقالب بنديوآرماتوربندي واجراي سقف تيرچه بلوك پرداخته شود.

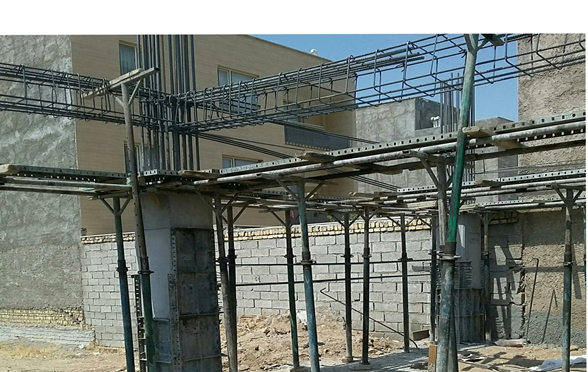

تجهيز كارگاه:

براي تجهيز كارگاه بايد مصالح وابزار مورد نيازبه كارگاه آورده شود.

مصالحي مانند سيمان كه به دو صورت فله وپاكتي موجود ميباشددر كارگاه ميبايست به نحوي درست انبار شود كه البته در اين پروژه بيشتر از سيمان پاكتي استفاده شد.

روش نگهداري ازسيمان در قسمت بعد توضيح داده خواهد شد.

براي جلوگيري از شلوغ شدن كارگاه معمولا موارد مصرف شن وماسه ازقبل پيش بيني ميشد وبه صورت روزانه به گارگاه منتقل ميشد.

انباركردن سيمان:

درموقع انبار كردن سيمان بايد دقت شود كه رطوبت هوا وزمين باعث فاسد شدن سيمان نشود.در اين پروژه براي انبار كردن پاكتهاي سيمان ابتدا تمامي پاكتها برروي قطعات تخته كه بازمين حدود ده سانتيمتر فاصله داشت قرار داده شد وكيسه ها در رديفهاي ده تايي روي هم چيده شد.

علت اين كار اين است كه اگربيش ازده كيسه را روي هم قرار دهيم كيسه هاي زيرين دراثر فشار زياد سخت شده ودرصورت نگهداري دراز مدت غير قابل مصرف خواهند شد واستفاده ازانها منوط به آزمايش سيمان خواهد بود.

چنانچه سيمانهاي سخت شده به راحتي با دست پودرشوند قابل مصرف در قطعات بتني ميباشند درغير اينصورت سيمان فاسد شده وبراي اطمينان بيشترازفاسد شدن ان از آزمايشهايي استفاده ميكنند.

بتني كه باسيمان فاسد شده ساخته ميشود باربر نبوده و نميتوان از ان در قطعات اصلي ساختمان مانند تيرهاو ستونها وسقف استفاده كرد.

چنانچه اين سيمانها كاملا فاسد نشده باشند ميتوان ازانها به عنوان ملات براي فرش موزاييك ويا اجراي بتن مگر استفاده نمود.

اگر بخواهيم سيمان را براي مدت طولاني انبار كنيم بايد تا انجا كه امكان دارد با ديوارهاي خارجي انبارفاصله داشته باشد.

البته چون در اين پروژه از سيمان پاكتي استفاده شد براي نگهداري پاكتها در فضاي بازپس از اينكه انها را بر روي چوبهاي تراورس قرار دادند روي انها را با ورقه هاي پلاستيكي پوشانيدند تا از نفوظ رطوبت به انها جلوگيري شود.

اگرسيمان به طرزصحيح انبارشود حتي تا يك سال بعد نيزقابل استفاده خواهد بود البته فقط ممكن است زمان گيرش آن قدري به تاخير بيافتد ولي درمقاومت 28 روزه ان تاثيري نخواهد داشت.

پياده كردن نقشه:

پس از بازديد از محل اولين قدم در ساخت يك ساختمان پياده كردن نقشه ميباشد منظور از پياده كردن نقشه انتقال نقشه ساختمان از روي كاغذ برروي زمين با ابعاداصلي است.بطوري كه محل دقيق پي ها وستونها وديوارها وزيرزمينهاو عرض پي ها روي زمين بخوبي مشخص باشد.

همزمان با ريشه كني وبازديد ازمحل بايد قسمتهاي مختلف نقشه ساختمان مخصوصا نقشه پي كني كاملا مورد مطالعه قرارگرفته بطوري كه در هيچ قسمت نقطه ابهامي وجود نداشته باشد وبعدا اقدام به پياده كردن نقشه بشود.

بايد سعي شود حتما در موقع پياده كردن نقشه از نقشه پي كني استفاده شود.

در انجام پياده كردن نقشه اين ساختمان كه پروژه من بود با توجه به كوچك بودن ساختمان از متر وريسمان استفاده شد.

ابتدا محل كلي ساختمان روي زمين مشخص شدو بعد با كشيدن ريسمان در يكي ازامتدادهاي تعيين شده وريختن گچ يكي ازخطوط اصلي ساختمان تعيين شد .بعد از ان خط ديگر ساختمان را كه عمود بر خط اول ميباشد رسم شد.

در اصطلاح بنايي استفاده از اين روش را 3-4-5- ميگويند.

درصورت قناس بودن زمين ممكن است دوخط كناري نقشه برهم عمود نباشند در اين صورت يكي از خطوط مياني نقشه را كه حتما بر خط اول عمود است انتخاب ورسم مينماييم.

ممكن است براي عمود كردن خطوط از گونياي بنايي استفاده شود دراين صورت دقت كار كار كمتر ميشود. در موقع پياده كردن نقشه

براي جلوگيري از جمع شدن خطاهها بهتر است اندازه ها را هميشه از يك نقطه اصلي كه آن را مبداء مي ناميم شروع وروي زمين منتقل مي نماييم . بعد ازاتمام كار پياده كردن نقشه بايد حتما مجددا اندازه گذاري هاي نقشه پياده شده را كنترل نماييم.

علت اين كار اين است كه حتي المقدوراز وقوع اشتباهات احتمالي جلوگيري شود. براي اينكه مطمئن شويم زوا ياي بدست آمده اطاق ها قائمه مي باشد بايد دوقطر هراتاق را اندازه گيري كنيم چنانچه مساوي بودند آن اتاق گونيا است .

به اين كار اصطلاحا چپ وراست مي گويند.البته چنانچه در اين مرحله اطاقها 3 الي 4سانتيمترنا گونيا باشد اشكالي ندارد زيرا با توجه به اينكه پي ها هميشه قدري پهن ترازديوارهاي روي آن مي باشد لذا در موقع چيد ن ديوار مي توان ناگونيايي ها را برطرف نمود. بطور كلي بايد هميشه توجه داشت كه پياده كردن نقشه يكي از حساسترين ومهمترين قسمت اجراي يك طرح بوده وكوچكترين اشتباه درآن موجب خسارتهاي فراوان مي شود .

پي كني :

اصولا پي كني به دو دليل انجام مي شود .1-دسترسي به زمين بكروبراي محافظت ازپي ساختمان .

با توجه به اينكه كليه بار ساختمان به وسيله ديوارها ياستونها به زمين منتقل مي شود در نتيجه ساختمان بايد روي زميني كه قابل اعتماد بوده و قابليت تحمل بار ساختمان داشته باشد بنا گردد. براي براي دسترسي به چنين زميني ناچار به ايجاد پي براي ساختمان مي باشيم . براي محافظت پايه ساختمان وجلوگيري از تاثير عوامل جوي در پايه ساختمان بايد پي سازي كنيم در اين صورت حتما در بهترين زمينها بايد حداقل پي هايي به عمق 40تا50 سانتيمترحفر كنيم.

طول وعرض وعمق پي ها كاملا بستگي به وزن ساختمان وقدرت تحمل خاك محل ساختمان دارد.

در ساختمانهاي بزرگ قبل از شروع كاربوسيله ازمايشهاي مكانيك خاك

قدرت مجاز تحملي زمين را تعيين نموده وازروي ان مهندس محاسب ابعاد پي را تعيين ميكند. ولي در ساختمانهاي كوچك كه ازمايشات مكانيك خاك در دسترس نيست بايد از مقاومت زمين در مقابل بار ساختمان مطمئن شويم.

اغلب مواقع قدرت مجازتحملي زمين براي ساختمانهاي كوچك با مشاهده خاك پي وديدن طبقات ان وطرز قرار گرفتن دانه ها به روي همديگرو با ضربه زدن بوسيله كلنگ به محل پي قابل تشخيص است.

البته قبل از ان بايد مهندس محاسب وزن ساختمان و ميزان باري كه ازطرف ساختمان به زمين وارد ميشود اگاه باشد.

بايد متذكر شد كه نوع پي استفاده شده در اين ساختمان پي نواري ميباشد.

با توجه به تشخيص مهندس محاسب ساختمان وبررسي نوع خاك محل

حداقل عمق پي در اين پروژه 50 سانتيمتردر نظر گرفته واجرا شد.

البته بايد در نظر داشت كه اگر در اين عمق به زمين بكرنرسيديم بايد عمق پي را تا زمين بكر ادامه داده ويااز روشهايي ديگراز جمله شمع كوبي ويا تسطيع اقدام به اصلاح مقاومت زمين كرد.

كرسي چيني:

معمولا در طبقه همكف ساختمانها سطح اتاقها را چند سانتيمتراز كف حياط يا كوچه بلندتر ميسازند كه به اين اختلاف ارتفاع كرسي چيني .

معمولا كرسي چيني به سرعت انجام ميشود.هدف از ساخت كرسي در ساختمان اين است كه درابتدااز قديم بشر تمايل بيشتر داشت قدري بلندتر از كف زمين سكونت كند وبدين ترتيب احساس امنيت بيشتري ميكرد درثاني ارتفاع طبقه همكف با سطح زمين مانع ورود برف وباران وغيره به داخل اطاقها ميگردد.

وسوم اينكه چون اغلب زمينهايي كه ما براي ساختمان انتخاب ميكنيم كاملا مسطح نبوده وداراي شيب ميباشند واز طرفي اتاقها وسالنهاي ساختمان بايد كاملا در يك سطح ساخته شوند لذا براي مسطح كردن اطاقها قسمتهاي پايين را بوسيله كرسي چيني با قسمتهاي ديگرهم سطح ميكنند.

عرض كرسي چيني بايد قدري از ديوار اصلي وقدري كمتر از پي زير ان باشد اگر ارتفاع كرسي چيني فقط در حدود 10الي 15 سانتيمتر باشد ميتواند پهناي ان مساوي ديوار روي ان باشد اماهميشه بايددر نظر داشت براي كليه ديوارهاي اعم از حمال ويا تيغه اي و پارتيشنها پي سازي و كرسي چيني انجام شود.

نحوه كرسي چيني يا ساخت پي سنگي:

روز قبل از اجراي كرسي چيني چند كمپرسي سنگ معدني(لاشه) و چند كمپرسي ماسه شسته به دستور مهندس گارگاه به محل آورده شد.

پس از اماده شدن ملات سيمان انرا بوسيله فرغون در كنار پي براي شروع اجراي پي مياوردند. ملات ماسه وسيمان را به نسبت 1به4 با پيمانه مخلوط وبه ان اب دادند.اب دادن به اين طريق بود كه مخلوط ماسه وسيمان رابصورت دپو در اوردند سپس شروع به ساختن حوضچه كوچكي با اين دپو كردند.

بعد از ان اب را به اندازه كافي وبا نظر مهندس كارگاه درون اين حوضچه ريختن به اين كاردر اصطلاح آبخور كردن ميگويند. سپس دو كارگر شروع به مخلوط كردن ان شدند.

پس از ساخت ملات ماسه سيمان براي حمل كردن ان به محل از فرغون استفاده شد وبعد ازاوردن ملات به محل ايجاد پي يك نفر كارگر با بيل ملات را در پي ميريخت و استاد كار بوسيله كمچه ملات را درون پي پخش ميكرد وسنگهاي لاشه را روي ان ميچيد. از اين ملات هم به عنوان بتن مگر وهم به عنوان ماده چسباننده بين سنگها استفاده ميشد.

در موقع چيدن سنگها اگر سنگي وجود داشت كه نسبتا بزرگ بود يكي ازكارگرهابوسيله پتك اقدام به شكستن انها ميكرد واز قطعات كوچكترمعمولا استفاده ميشد.

اين كاررادر سرتاسرپي انجام ميدادند تااينكه كار بعد از3 روز به پايان رسيد.

استاد كارساختمان با وسيله اي بنام شيلنگ ترازسطح پي ها راترازنمود و ريسمان كشي كرد وملات صافي را روي ان كشيد.

بعد از خشك شدن پي ها تا چند روز سطح پي ها را اب ميدادند تا ملات سيراب شود وبه مقاومت خوبي برسد ودر اين مدت زمان كه سطح پي ها را اب ميدادند كار تعطيل بود.

قالب بندی

قالب يك سازه موقت است و مانند ظرفي ميتواند بتن تازه وخميري راتا زمان گيرش وكسب مقاومت كافي بصورت كاملا متراكم در برگيرد وبه ان فرم دهد. تهيه وساخت قالب را قالب بندي ميگويند كه از اصول وضوابطي از نظر طراحي وساخت پيروي ميكند.

قالب بايدبه اندازه كافي محكم باشد تا بتواند دربرابرفشارهاي وارده از بتن خميري در زمان بتن ريزي و فشار ناشي از وسايل بتن ريزي و كارگران مقاومت كند وبيش از حد مجاز تغيير شكل ندهند.

قالب بندی پی

هميشه بايد توجه كرد كه ابعاد قالب بندي دقيق باشد واتصالات قالب بندي بايد محكم ومتناسب با جنس قالب باشد.

براي جلوگيري از خروج شيره بتن در زمان بتن ريزي مصالح مورد استفاده بايد قالب بندي به گونه اي انتخاب شوند كه قالب درزپيدا نكند.

قالب بندي بايد طوري طراحي واجرا شود كه پس از گرفتن بتن باز كردن قالبها به راحتي امكان پذير باشد.

تخته و چوبي كه براي قالب بندي مصرف ميشود بايد كاملا خشك بوده ودر برابر رطوبت تغيير شكل ندهد زيرا تغيير شكل قالب موجب تغيير شكل بتن گشته ودرشكل تيرها وستونها و همچنين ممانهاي وارده برانها موثر ميباشد.

اين تخته ها بايد به اندازه كافي نرم باشند تا در موقع نجاري دچار اشكال نشويم.

از طرفي بايد انچنان محكم باشد كه بتواند وزن بتن و ارماتورها و كارگران بتن ريزي ووسايل بتن ريزي از قبيل چرخ دستي و ويبراتور را بخوبي تحمل كند.

انواع قالب از لحاظ جنس:

انواع قالب از لحاظ جنس عبارتند از قالب چوبي – قالب فلزي-قالب فايبرگلاس-قالب آجري –قطعات پيش ساخته و قالب لغزان.

در اين پروژه از قالب بندي چوبي استفاده شد.

قالب چوبي:

معمولا در ايران از تخته اي كه به روسي معروف است براي قالب بندي

استفاده ميشود.ضخامت اين تخته ها از 2تا3سانتيمتر وحداقل بعد ان 8 سانتيمتر است. درقالب بندي چوبي تمام قسمتهاي ان از چوب استفاده ميشود قبل از كار گذاشتن قالب چوبي رويه قالب را روغن مالي ميكنند كه علت ان اين است كه شيره بتن توسط تخته خشك مكيده نشود ودر موقع باز كردن قالبها به راحتي از سطح بتن جدا شود.

قبل از قرار دادن قالبها در جاي خود بايد انها را روغن مالي كردتا روغن آرماتورها را آلوده نكند زيرادر صورت الوده شدن آرماتورها باعث نچسبيدن بتن به آرماتورميگردد.

مهمترين دلايل استفاده از قالب چوبي عبارتند از:

1- دارا بودن مقاومت كششي وفشاري وبرشي مناسب براي تحمل بارهاي وارد شده

2- سبك بودن نسبي ان براي حمل ونقل

3- ساده بودن اتصال و طويل كردن تخته ها به يكديگر كه با ميخ به سرعت انجام ميشود.

4- چوب به علت داشتن ضريب حرارتي كم نسبت به فلز در فصل سرما و يخ بندان ودر نقاط سردسيربا بتن ريزي در مناطق گرم براي قالب بندي بسيار مناسب است.

5- نسبت به قالب فلزي به جز مواردخواص هزينه اي كمتر دارد.

آرماتوربندي:

براي ايجاد مقاومت در مقابل نيروهاي كششي دربتن داخل شناژبتني چند رديف در بالاوپايين ميلگردهاي طولي قرار ميدهند واين ميلگردهاي طولي را بوسيله ميلگردهاي عرضي كه به آن خاموت ميگويند به همديگر متصل ميكنند.

ميلگردهاي طولي وعرضي را از قبل در گارگاه آرماتوربندي ميبافند وبعد در داخل قالب بندي شناژ قرار ميدهند.

بايد توجه داشت كه پهناي اين قفسه بافته شده بايد در حدود 5 سانتيمتر كوچكتر از پهناي قالب شناژ باشد يعني از هر طرف 5/2 سانتيمتر بطوريكه اين ميلگردها كاملا دربتن غرق شده وآنرا از خورندگي در مقابل عوامل جوي محفوظ نگه دارد. اين 5/2 سانتيمتر در مناطق مختلف اب و هوايي وهمچنين محل قرار گرفتن قطعه بتن وهمچنين ميزان سولفاته بودن ابهاي مجاور ان

متفاوت است كه ميزان ان بوسيله موسسه استاندارد وتحقيقات صنعتي ايران تعيين شده است.

(ارماتور بندی ستون ها)

هدف از بكار بردن فولاد در قطعات بتني:

بتن جسمي شكننده است كه در مقابل نيروهاي فشاري مقاومتي قابل توجه دارد اما مقاومت ان در برابر نيروهاي كششي ناچيز است.

به همين دليل در محاسبات بتن آرمه اين مقاومت در نظر گرفته نميشود.

مقاومت بتن در برابر نيروهاي كششي تقريبا 10/1مقاومت فشاري آن در نظرگرفته ميشود.

با توجه به اينكه قطعات بتني مدام تحت تاثير انواع نيروهاي فشاري و برشي وكششي قرار ميگيرند لازم است قطعات بتن براي مقاومت كافي در مقابل اين نيروها با عنصر مناسبي مسلح گردند. كه بهترين عناصر فلزاتي هستند كه بنام آرماتور معروف هستند.

انواع ارماتور استفاده شده در شناژ عبارتند از ارماتور طولي و عرضي.

وظايف ارماتور طولي عبارتنداز تقويت ستون در مقابل بارهاي فشاري و خمشي است.

اما ارماتورهاي عرضي وظيفه نگه داشتن ارماتورهاي طولي در جاي خود و جلوگيري از كمانه كردن ارماتورهاي طولي در هنگام وارد شدن نيروهاي فشاري را برعهده دارند.

تقويت ستون در جهت عرض ودر مقابل بارهاي جانبي از وظايف ديگر

ارماتورهاي عرضي ميباشد. ارماتور عرضي را خاموت ميگويند.

بسته به نوع شكل هندسي ستون از خاموتهاي مختلف الشكلي استفاده ميشود.

اگر ستونها استوانه اي يا دايره اي شكل باشند ويا براي ساخت شمعها از

خاموتهايي دايره اي شكل به نام دورپيچ يا اسپيرال استفاده ميكنند .

دورپيچها علاوه بر داشتن عملكرد تنگها باعث محصور شدن هسته داخلي ستون وافزايش مقاومت آن ميشوند و همچنين در حين زلزله رفتار شكل پذير

تري- دارند يعني بدون ترك خوردن تغيير شكلهاي خوبي نشان ميدهند.

انجام انواع پروژه های مهندسی در پرشیا پروژه

بستن ميلگردها به يكديگر:

ميلگردهاي فولادي بايد قبل از بتن ريزي براساس طرح ومحاسبه به

يكديگربسته ويكپارچه شوند تا از جابجا شدن آنها طي عمليات بتن ريزي تا گيرش بتن جلوگيري شود.

بستن ميلگردها به يكديگراز نظر زمان ومكان بستگي به وضعيت كارگاه و نوع قطعه دارد كه تصميم گيري در مورد چگونگي آن به عهده تكنسين ساختمان ميباشد تا حداكثر كارايي حاصل شود.

گاهي تمام يا قسمتي ازميلگردها را خارج از قالب ميبندند و يك شبكه را تشكيل ميدهند وسپس انرا در قالب ميگذارند مانند شبكه كف فونداسيون تكي وگاهي نيزميلگردها را در روي قالب به يكديگر ميبندند مانند ميلگردهاي سقف بتني.

براي بستن دو ميلگرد به يكديگراز مفتول فلزي نرم با قطر 5/1تا2ميليمتر استفاده ميكنند كه اصطلاحا به اين عمل گره زدن ميگويند.

نحوه خم كردن ميلگردها:

با توجه به سنگيني نسبي كار ميلگرد خم كني و فشارهاي نسبي زيادي كه در هنگام خم كردن ميلگرد بر دستها وكمر وبعضا تمامي اعضاي بدن وارد ميشود بهتر است براي كاهش اين فشارها ازميز ميلگرد خم كني استفاده ميشود.

ارتفاع اين ميز معمولا 80 سانتيمترو عرض ان يك متر است وطول ان با توجه به طول ميلگردها و امكانات كارگاه ميتواند بين 3تا9متر درنظر گرفته شود. بر روي اين ميز صفحه خم كن ميلگرد قرار دارد.

اين صفحه عبارت است از صفحه فولادي مربع يا مستطيلي كه برروي آن تعدادي خار فولادي تعبيه شده است واين خارها از حركت ميلگرد در بعضي از جهات جلوگيري ميكند.

صفحه خم كن ميلگرد را از طريق پيچهايي بر روي ميز ثابت كرده وبا

استفاده از اچار F يا اچار گوساله ميلگردها را را به شكلهاي مورد نظر خم ميكنند.

براي ايجاد قلابها و خمهاي استاندارد قطر خار كه ميلگرد به دور ان ميچرخد وخم مورد نظر را بوجود مياورد بايد متناسب با قطر ميلگرد مورد خم باشد.

با توجه به اينكه وظيفه اصلي ميلگردها در بتن تحمل نيروهاي كششي است بايد ميلگردهاي مصرفي در بتن صاف باشد .

با وارد شدن نيرو به ميلگرد مقطع ان بايد در مقابل نيروي وارده مقاومت كند.

در ميلگردهاي ناصاف قبل از اينكه مقطع ميلگرد مقاومتي بروز دهد به دليل طول اضافي ناشي ازناصافي ميلگرد فاصله بين دونقطه اي كه بر انها نيروهاي عمل وعكس العمل وارد ميشوند ميتواند زياد شود كه اين امر در قطعات بتني جايز نيست بنابراين ميلگردهاي مصرفي در بتن بايد حتما صاف وعاري

از خميدگي باشند.

دركارگاههاي ساختماني ميلگردهاي خم شده را از طريق كشيدن بوسيله دستگاههاي كشش برقي صاف ميكنند امادر كارگاههاي كوچك كه فاقد اين دستگاهها هستند براي صاف كردن ميلگردها از پتك يا سندان استفاده ميشود.

در اين صورت بايد وزن پتك انتخابي با توجه به قطر ميلگرد سنگين نباشد.

چنانچه ضربات پتك سنگين باشد امكان ايجاد تنش در ميلگرد وجود دارد يا ممكن است در بعضي از قسمتهاي ميلگرد لهيدگي ايجاد شود وسطح مقطع از مقدار محاسبه شده كمتر گردد.

برش ميلگردها:

برش ميلگردها به دو روش سرد وگرم انجام ميشود كه برش سرد از مزاياي بيشتري برخوردار است.

اما معمولا برش گرم ممنوع است واستفاده از ان تنها با اجازه دستگاه نظارتي امكان پذير ميباشد. ساده ترين وسيله براي برش سرد قيچي دستي ساده است.

اين قيچيها در اندازه متفاوت وبا قدرت برش مختلف ساخته ميشود.

نوع ديگري از قيچيهاي دستي برروي پايه قرار دارند .

اين قيچيها داراي ظرفيت برش بالاتري ميباشند و ميتوان با انها ميلگردهاي قطور رانيز بريد. البته ماشينهاي برقي برش ميلگرد كه به گيوتين معروف هستند نيز وجود دارند كه باعث سرعت بخشيدن در برش بدون نيازبه نيروي كارگر ميشود.

آچارخم كن ميلگرد يا آچار F:

ساده ترين وسيله دستي براي خم كردن مناسب ميلگردها ي نازك اچاري است به شكل F كه اصطلاحا به ان اچار گوساله نيز ميگويند كه قسمت سر اچار از فولاد سخت ساخته ميشود تا در اثر نيروهايي كه هنگام خم كردن ميلگرد به ان وارد ميشود فشرده و له نشود.

نحوه ساخت شناژهاي افقي وعمودي:

نحوه ساخت شناژهاي افقي وعمودي بدين صورت بود كه دو نفر كارگر

براي درست كردن خاموتها ابتدا ميلگردهاي آج دار نمره 8 را به اندازه مشخص شده قطع ميكردند وانرا روي ميز ميلگرد خم كني ميگذاشتند وبا چند حركت انرا بصورت مربع يا مستطيل خم ميكردند واين كار را با اچارF يا يك لوله كه ميلگرد را توي ان ميگذاشتندانجام ميدادند ودر انتها به خاموت خم غير 90 درجه ميدادند كه اين كار براي خاموتهاي شناژهاي افقي به تعداد مشخص شده انجام شد.

اما براي ميلگردهاي طولي از ميلگرد شماره 14 استفاده شد بطوري كه 4عدد ميلگرد را به طول پي بعلاوه طول خم(قلاب) ميبريدند كه مجموعا براي يك قسمت پي 4 عدد ميلگرد را با خاموت به فاصله 25 سانتيمتر با سيم ارماتوربندي و وسيله اي بنام سيم چين ميبستند . به اين قفسه ارماتوري شناژ ميگويند.

بعد از ان شناژها را روي پي سنگي گذاشتند ودر جاههاي عمود بر هم

شناژها را با سيم به هم محكم ميبستند.

بعد از اينكه شناژهاي افقي تمام شد وهمه را در جاي خود گذاشتند دوباره ميلگردهايي به قطر 8 ميليمتر را به اندازه طولي طبق نقشه بريدند وانها را به شكل خاموت در اوردند. سپس ميلگردهاي به قطر 20ميليمتر را با توجه به اندازه هاي موجود در نقشه بريدند وچهار ميلگرد را در گوشه هاي خاموتها ميگذاشتند وخاموتها را بفاصله 25سانتيمتر از همديگر قرار دادند وبا سيم ارماتوربندي محكم ميبستند.

اين كار را براي تمام شناژهاي عمودي انجام دادند وبعد از اماده شدن شناژها انها را در جاي خود قرار دادند .

قالب بندي شناژهاي افقي وعمودي:

پس از آماده شدن شناژها قبل از انكه انها را در جاي خود قرار دهند ابتدا با اب سطح پي سنگي را تميز كردند وبه فاصله معين قطعات بتني كوچكي بنام فاصله نگهدار يا لقمه را در زيرشناژها قرار دادند.

قطر اين قطعات در حدود 5/2تا3 سانتيمتر بود كه در زير شناژهاي افقي كار گذاشته شد تا اينكه سطح زير شناژها به اصطلاح كارگري بتن خور داشته باشد.

البته علت اصلي استفاده از فاصله نگهدار ايجاد فاصله مناسب با سطح پي ميباشد تا اين فضاي ايجاد شده توسط بتن پر شود و ميلگردها عملا در بتن غرق شوند.

بعد از اينكه شناژها در جاي خود مستقر شدند كار قالب بندي شروع شد كه سه روز تمام كارگران ارماتوربند مشغول اين كار بودند اما نحوه كار قالب بندي به اين گونه بود كه ابتدا چند تخته نسبتا طويل را كنار همديگر قرار ميدادند سپس بوسيله تخته هاي زخيم تري كه عمود بر تخته هاي اول

بودند و انها را پشت بند ميگفتند تخته هاي طويل را ميخ ميكردند.

بدين طريق يك صفحه قالب چوبي ساخته ميشد. تعداد وابعاد پشت بندهاي لازم براي يك صفحه قالب با توجه به ابعاد قالب ونيروهاي وارد بران تعيين ميشد.

بعد از اينكه اين صفحات به اندازه كافي ساخته شد انها را در دوطرف يك شناژ قرار دادند وابتدا با تيرهاي چوبي به اسم مهاري نگه داشته شدند.

نحوه قرار گرفتن اين تيرها بدين شكل است كه يك سر انها را به بدنه قالب تكيه ميدهند و سر ديگر را بر روي زمين مهار ميكنند .

براي مهار كردن اين قسمت از سر تيرك ان را بوسيله گچ بر روي زمين

محكم كردند.

براي حفظ فاصله مناسب بين صفحات قالب بر روي سر اين صفحات تخته هايي با فاصله هاي مناسب در نظر گرفته شد و بوسيله ميخ محكم كردند.

البته براي محكم كاري بيشتر دو صفحه قالب را به همديگر بوسيله سيم

ارماتوربندي محكم بستند . با اتمام اين كار قالب اماده بتن ريزي شد.

فاصله نگهدار يا لقمه:

براي ايجاد پوشش يكنواخت بتن روي ميلگردها از قطعاتي بنام فاصله نگه دار يا لقمه استفاده ميشود.اين قطعات قبل از بتن ريزي در فواصل مناسب به شبكه ميلگرد متصل ميشوند.

در صورت عدم استفاده از فاصله نگه دار ممكن است هنگام بتن ريزي

بخصوص هنگام ويبره كردن بتن ميلگردها تغيير مكان دهند و در نتيجه پوشش بتن كم وزياد شود.

گاهي اين تغيير مكان انقدر زياد است كه ميلگرد به صفحات قالب ميچسبد و در نتيجه هيچ گونه پوششي ايجاد نميشود.

فاصله نگهدارها را معمولا از بتن وبه اشكال مناسب ميسازند.

فاصله نگهدار ها بايد از جنس ونوع پايا باشند تا موجب خوردگي ميلگرد و قلوه كن شدن پوشش بتن نشوند.

بهتر است مخلوطي كه در ساخت لقمه ها بكار ميرود از نظر مقاومت و پايايي وتخلخل با بتن اصلي يكسان باشد.

اما در انجام اين پروژه براي ساخت لقمه از قالبهاي كوچك پلاستيكي استفاده شد.بدين صورت كه ابتدا ملات ماسه سيمان اماده شد سپس درون قالبهاي پلاستيكي ريخته شد پس ازطي زمان گيرش و سخت شدن و گذشت يك روز لقمه ها را از قالب پلاستيكي بيرون اوردند وبراي يك روز تمام در حوضچه اب قرار دادند.

با گذشت اين مراحل لقمه ساخته شده اماده استفاده ميباشد.

قلاب انتهاي ميلگرد واندازه استاندارد آن:

براي افزايش چسبندگي بين ميلگردها و بتن بايد در انتهاي ميلگردهاي فولادي قلاب ايجاد كرد.

اين قلابها درمواقعي كه قطعه بتني به كشش مي افتد باعث جلوگيري از هم گسيختگي قطعه ميشود .

قلابها انواع مختلف و اشكال متفاوتي دارند از قبيل چنگك و گونيا و قلاب 180 درجه .

ايجاد هر يك از قلابهاي فوق در انتهاي ميلگردها الزامي ميباشد.

بتن سازي:

براي ساخت بتن حتي المقدور بايد از ماشينهاي بتن ساز(بتونير) استفاده كرد.

اين ماشينها داراي ديگ گرداننده اي هستند كه به اهستگي حول محوري نسبت به افق ميگردد و بوسيله تيغه اي كه در داخل ان تعبيه شده است محتويات خود را مخلوط مينمايد.

نوع بزرگتر اين دستگاه داراي پيمانه اي ميباشد كه اين پيمانه جهت ريختن شن وماسه در دستگاه از ان استفاده ميشود.

گنجايش اين پيمانه برحسب متر مكعب شن وماسه بر روي ان قيد شده است.

اين پيمانه بوسيله كارگرها از شن وماسه وسيمان پر شده انگاه بوسيله اهرمي محتويات ان به داخل ديگ خالي ميگردد.

زمان مخلوط كردن كليه دفعات بتن سازي مساوي ميباشد و تقريبا هر بار 5/1 دقيقه به دستگاه فرصت داده ميشود تا شن و ماسه وسيمان را مخلوط كند.

حمل بتن:

اگر كارگاه بتن سازي از محل بتن ريزي فاصله داشته باشد براي حمل بتن از ماشينهاي مخصوص حمل بتن استفاده ميشود . اين ماشينها را دمپر ميگويند.حتي المقدوربايد از ريختن بتن داخل ديگ به روي زمين و بارگيري مجدد و حمل ان بوسيله فرغون خودداري كرد.

بايد توجه داشت كه با هر وسيله كه بتن را حمل ميكنيم اعم از پمپاژ يا دمپر يا باگتهاي حمل بتن اجزاء متشكله بتن از همديگر تفكيك نشود.

بتن بايد به حدي روان باشد كه دانه هاي ان بخوبي روي يكديگر غلطيده و كاملا آرماتورها را احاطه نموده و گوشه هاي قالب خود را كاملا پر نموده و كليه هواي موجود در قالب از ان خارج شود وبايد حداقل اب ممكنه را براي انجام كارهاي فوق مصرف نمود زيرا اب بيش از اندازه تبخير شده و جاي انرا هوا پر خواهد كرد.

نسبتهاي اختلاط:

منظور از نسبت مخلوط كردن اجزاء بتن ان است كه كه نسبت مناسبي براي اختلاط شن وماسه به دست بياوريم تا دانه هاي ريزتر فضاي بين دانه هاي درشت تر را پر كرده و جسم توپر بدون فضاي خالي و با حداكثروزن مخصوص بدست ايد و همچنين تعيين مقدار لازم اب بطوري كه بتن به راحتي قابل حمل بوده و در قالب خود جاي گرفته و دور ميلگردها را احاطه نموده و كليه فضاي خالي قالب را پر نمايد ودرمجاورت ان فعل وانفعالات شيميايي سيمان شروع شده وتا مرحله سخت شدن ادامه يابد وبالاخره تعيين مقدارسيمان مورد لزوم براي بدست آوردن بتن با مقاومت كافي كه بتواند به راحتي بارهاي وارده ساختمان را تحمل نمايد. مقاومت نسبي با افزايش سيمان بالا

مي رود.

حداكثر سيماني كه آئيين نامه هاي مختلف براي بتن مجاز دانسته اند400kg سيمان در متر مكعب شن وماسه مي باشد وچنين معتقد هستند اگر مقدار سيمان ازkg 400 بيشتر باشد جاي مصالح سنگي را ميلگرد وبجاي قطعات سنگي كه مقاومت بيشتري دارد قطعات سيماني خواهيم داشت ودر نتيجه باعث ضعف قطعه بتني ميشود.

البته مقدار سيمان به ريزي و درشتي دانه هاي مصرفي بستگي دارد هر قدر دانه هاي مصرفي ريزتر باشد ودر نتيجه سطح مخصوص دانه ها زيادتر باشد به سيمان بيشتري نياز داريم زيرا فرض بر اين است كه دوغاب سيمان مانند نوار نازكي دور تمام دانه ها را آغشته كرده و انها را به يكديگر ميچسباند رايجترين نسبت اختلاط اجزاء بتن در ايران نسبت حجمي براي شن و ماسه و نسبت وزني براي سيمان ميباشد و حتي نام گذاري و طبقه بندي بتن نيز بر حسب كيلوگرم سيمان در متر مكعب شن و ماسه انجام ميگيرد.

با توجه به اينكه سيمان عرضه شده در بازار ايران اغلب در پاكتهاي 50 كيلويي ميباشد اين اختلاط به راحتي انجام ميگيرد.

در مواردي كه در كارگاه از سيمان فله استفاده شود بايد از قبل پيمانه اي كه مقدار 50كيلو گرم سيمان را تعيين ميكند ساخته ودر اختيار گروه بتن ساز قرار داد .

براي تعيين نسبت شن وماسه و اب جداول و راهنماهايي موجود است ولي از انجا كه هميشه ودر همه كارگاهها وسايل تعيين دانه بندي شن وماسه در دست نيست بهتر است به نتايج آزمايشگاهي بيشتر تكيه شود.

بتن ريزي:

قبل از بتن ريزي بايد كليه آرماتورها با نقشه كنترل شود مخصوصا دقت شود كه آرماتورها به همديگر با سيم آرماتور بندي بسته شده باشند و اگر جايي فراموش شده است مجددا بسته شود.

فاصله ارماتورها يكنواخت باشد زيرا اغلب اتفاق مي افتد كه فاصله بين

آرماتورها يكنواخت نيست .

بعضي از انها به هم چسبيده وبعضي با فاصله از همديگر قرار ميگيرند اين موضوع باعث ميشود كه بتن نتواند كليه ميلگردها را احاطه نموده و قطعه همگن و توپري بوجود بياورد.

بايد توجه شود كه محل بتن ريزي عاري از خاك و مواد زايد باشد.

اگر بين اتمام كار آرماتور بندي و بتن ريزي چند روز فاصله باشد حتي ميبايد محل كار با دقت بيشتري بازديد شود ودر تمام روز بتن ريزي حتما بايد يك نفر كارگر با تجربه مدام قالبها را كنترل نموده و اثرات اضافه شدن وزن را روي آنها در نظر داشته باشد ودر موقع بروز خطر افراد ديگر را مطلع كند.

در موقع بتن ريزي بايد از رفت و امد زياد روي آرماتورها جلو گيري نمود زيرا در اين صورت در اثر وزن كارگران در آرماتورها انحناي موضعي بوجود خواهد امد .

بهتر است از قسمتي كه به مركز بتن نزديك تر ميباشد شروع به بتن ريزي نمود زيرا در اين صورت رفت و امد كارگران از روي ارماتورها به حد اقل خواهد رسيد و براي انكه پاي كارگر ها در بتن تازه ريخته شده فرو نرود بايد در مسير عبور و مرور كارگر ها از تخته هايي زير پاي آنها استفاده شود.

بايد مطمئن شويم كه همه گوشه هاي قالب از بتن پر شده و كرمو نمي باشد.

در مورد ستونها بايد ضربه هاي يكنواختي به بدنه قالب كوبيد تا در اثر

ارتعاش بوجود امده بتن در قالب بخوبي جابجا شود.

در دالها و تير ها وسقفها بايد با كوبيدن مدام بتن انرا به تمام گوشه هاي قالب راهنمايي نمود و جسم تو پري بوجود اوريم در بتن ريزي با ارتفاع زياد بهتر است انرا در لايه هاي 30 سانتيمتري ريخته و لايه را بخوبي كوبيدو بعد لايه بعدي را بريزيم.

در موقع بتن ريزي هاي با ارتفاع زياد مانند ديوارها و سدها چنانچه اب اضافي بتن بالا بيايد بايد بتن بعدي را قدري خشك تر ريخت تا اين اب جمع شود.

تا انجا كه ممكن است بهتر است كه بتن ريزي بدون وقفه انجام گيرد تا موقع سخت شدن يكپارچه باشد ولي گاهي مجبور هستيم كه بتن ريزي را تعطيل نموده و كار را در روز بعد شروع كنيم كه در چنين مواقعي بايد محل قطع بتن حتما با نظر مهندس كارگاه انجام شود.

اما براي انجام بتن ريزي در اين پروژه ابتدا همه مصالح مورد نياز كه عبارت بودند از يك كاميون مكادم و ماسه شسته براي اجراي بتن ريزي به محل كارگاه اورده شد البته سيمان پاكتي نيز از قبل اماده شده بود. يك منبع اب نيز براي استفاده در بتن سازي به محل كارگاه اورده شد.

براي مخلوط كردن بتن نيز از دستگاهي بنام ميكسر استفاده ميكردندو طريقه ريختن مصالح در ان به اين روش بود كه ابتدا 1 پيمانه سيمان و 2پيمانه ماسه و1 پيمانه شن و در حدود 5/1 پيمانه اب را در دستگاه ميريختند و در حدود 5/1 دقيقه تمامي مصالح مخلوط ميشد.

چون كه سطح پي سنگي در تمام جهات تراز بود ديگر نيازي به تراز كردن سطح بتن ريزي بوسيله شيلنگ تراز نبود و بوسيله يك نخ بنايي سطح شناژها در يك اندازه ارتفاعي كه مهندس كارگاه انرا تاييد كرد كشيدند تا سطح بتن يكنواخت و تراز در ايد .

يك ساعت قبل از بتن ريزي سطح پي سنگي را اب پاشي كردند و سپس راه مناسب براي عبور فرغونها اماده كردند و دستگاه بتونير يا ميكسررا روشن كردند اين دستگاه توسط يك كارگر ماهر هدايت ميشد كه اين كارگر اب مورد نياز در بتن را درون دستگاه ميريخت وبا اهرمي كه در دست داشت بتن اماده شده را درون فرغون ها ميزيخت.

از ابتداي شروع بتن ريزي همه كارها را مهندس كارگاه تقسيم بندي كرد بطوري كه دو نفر مسئول ريختن مصالح در دستگاه ميكسر بودند و يك نفر نيز مسئول هدايت دستگاه بود. دو نفر ديگر نيز مصالح را با فرغون به محل قالب ها انتقال ميدادند ودر انجااستاد كار محل خالي كردن بتن در قالب ها را نشان ميداد انها نيز به اهستگي بتن را درون قالب ميريختند.

بتن درون قالبها بوسيله يك نفر كارگر ويبره ميشد بدين طريق كه با كوبيدن ضرباتي به پشت قالب ها بتن را به همه قسمتهاي قالب هدايت ميكرد.

البته سطح قالب بتن نيز بوسيله ماله كشي صاف و هموار ميشد. بتن ريزي تا عصر ان روز ادامه داشت.

بتن ريزي در هواي گرم:

بتن ريزي در اين شرايط دمايي تابع تكنيكهاي خاصي ميباشد.

اگر در هواي گرم بتن ريزي مي كنيم بايد سعي كنيم كه حداقل تا چند روز بعد از ريختن بتن انرا مرطوب نگه داريم زيرا در غير اينصورت آب بتن به سرعت تبخير شده وبتن سخت نميگردد.

به اين نوع بتن كه در اثر نرسيدن اب سخت نشده است بتن سوخته ميگويند ونشانه هاي ان اين است كه بتن حتي با فشار دست خرد ميشود.

در صورت مشاهده چنين وضعي قطعه ريخته شده بايد جمع اوري شود و مجددا ريخته شود براي مرطوب نگه داشتن بتن بهتر است با پاكتهاي سيماني روي انرا پوشانده وكاغذ را مرطوب نگه داريم ويا از گوني مرطوب استفاده شود.

يكي ديگر از تكنيكهاي بتن ريزي در هواي خيلي گرم استفاده از سيمان تيپ 4 است كه در موقع سخت شدن حرارت كمي را توليد ميكند.

بعضي از مسائلي كه ممكن است در بتن تازه بوجود ايد:

- آب انداختن

- جدا شدن دانه ها

اب انداختن بتن از نظر يك پديده ظاهري اينگونه تجلي مي كند كه پس از بتن ريزي و پرداخت سطحي بتن يك لايه نازك آب اغشته به سيمان روي سطح بتن ظاهر مي شود .

اين اب از قسمتهاي زيرين بتن به دليل خاصيت مويينگي به قسمتهاي سطحي بالا امده ودر مسير خود احتمالا مقداري سيمان را نيز با خود شسته و همراه ميكند.

لذا در قسمتهاي بالايي بتن مقداراب موجود از ابي كه در طرح اختلاط در نظر گرفته شده بيشتر خواهد شد وبه عكس در قسمتهاي پاييني بتن مقدار اب كمتري وجود خواهد داشت.

مشخصات نامطلوب بتن اب انداخته :

بتن اب انداخته پس از سخت شدن نامرغوب بوده و به مقاومت مطلوب و مورد نظر نخواهد رسيد.

لايه رويي بتن اب انداخته پس از سفت شدن به مرور زمان وبا استفاده هاي ترافيكي از ان پودر شده و به صورت گرد وخاك در مي ايدو به اين جهت سطح رويي ناصاف شده وپديده پودر شدگي اتفاق مي افتد.

چنين بتني اولا بدنما شده ودر ثاني نقطه ضعفي براي شرايط يخ زدگي و هوازدگي خواهد بود .

اب انداختن پديده بسيار نامطلوبي است وبايد حتي المقدور از ايجاد ان جلوگيري كرد.

بعضي از استاد كاران سعي مي كنند با زياد ماله كشيدن بر روي سطح بتن يك قشر اب در سطح ايجاد كنند غافل از اينكه اين عمل ضعف هاي اساسي براي بتن ايجاد مي كند.

يكي از دلايل مهم اب انداختن بتن اسلامپ بيش از حد است بنابراين كارايي و اسلامپ كم در كنار مزاياي ديگر احتمال اب انداختن را كاهش مي دهد.

دلايل ديگري از جمله ويبره كردن بيش از حد ونيز نامناسب بودن دانه بندي احتمال اب انداختن بتن را افزايش مي دهد.

- جدا شدن دانه ها :

جدا شدن دانه ها از پديده هاي است كه در بتن تازه اتفاق مي افتد به اين ترتيب كه دانه هاي درشت مخلوط نشست كرده و به سمت پايين حركت مي كنند و دانه هاي ريزتر به سمت بالا منتقل ميشوند .

بنابراين بتن حالت يكنواختي خود را از دست داده و توزيع دانه بندي به هم مي خورد.

جدا شدن دانه ها در بتن تازه يك پديده نامطلوب محسوب ميشود ومهندسين كارگاه همواره سعي مي كنند كه از عواملي كه ممكن است منجر به بروز اين حالت شود جلوگيري نمايند.

بتني كه دانه هاي ان جدا شده از نظر مقاومت فشاري وخمشي ضعيف شده وبه حد مطلوب نخواهد رسيد.

مهمترين دلايل جدا شدن دانه ها در بتن تازه اسلامپ بالا و بيش از حد است.

دلايل ديگري از قبيل ويبره بيش از حد ويا جابجا كردن بتن در قالب بوسيله بيل يا ويبراتوروياريختن بتن از ارتفاع نيز ممكن است به جدا شدن دانه ها منجر شود.

انبار كردن نامناسب دانه ها ممكن است به جدا شدن دانه ها قبل از ساختن بتن واحتمالا عدم وجود دانه بندي يكنواخت وصحيح در بتن ساخته شده منجر شود.

به همين جهت لازم است انبار كردن دانه هاي شن وماسه در كارگاه به صورت مجزا ودر دپوهاي جداگانه صورت گيرد.

تراكم بتن تازه:

تراكم بتن يعني به حركت در اوردن ذرات بتن و كم كردن اصطكاك بين انها و خارج كردن حبابهاي هوا از بتن.

روشي كه معمولا براي تراكم بتن به كار مي رود ارتعاش است .

هدف از متراكم كردن بتن و خارج كردن حبابهاي هوا ان است كه بتن تو پري بدست ايد تا در نتيجه ان بتن از مقاومت بهتري برخوردار باشد ودر مقابل عوامل مخرب محيطي از خود دوام بهتري نشان دهد .

تراكم بتن با افزايش سطح تماس بين بتن و ميلگرد چسبندگي بهتري بين انها فراهم كرده ونيز سبب مي شود كه پس از باز كردن قالب ها سطح ظاهري صاف وبدون خلل وفرجي براي بتن حاصل شود.

قديمي ترين روش براي ويبره كردن ضربه زدن به قالب بتن است .

طبيعي است كه اين نحوه ويبره براي كارهاي كوچك و كم اهميت مي تواند تا حدودي مناسب باشد.

نگه داري از بتن :

سيمان موجود در بتن ريخته شده در مجاورت رطوبت بايد سخت شده و دانه هاي سنگي موجود در مخلوط را به همديگر چسبانده و مقاومت بتن را به حد اكثر برساند بدين لحاظ بايد از خشك شدن سريع بتن جلوگيري نموده و انرا ازتابش شديد آفتاب و وزش بادهاي تند محفوظ نگه داشته وسطح آنرا حداقل تا هفت روز مرطوب نموده و براي اين كار بهتر است كه روي بتن تازه ريخته شده را با گوني يا كاغذ پوشانده و اين پوشش را مرطوب نگه داريم.

با توجه به گرمي هوا بعد از 4تا5 ساعت از گذاشت بتن ريزي بايد شروع به آب دادن بتن كرد زيرا در غير اينصورت سطح ان ترك مويي خواهد خورد كه ايجاد اين تركها باعث نفوظ هوا به داخل بتن شده وآرماتور بكار رفته در بتن در معرض خورندگي قرار ميگيرد.

بتن تازه ريخته شده نبايد در معرض بارانهاي تند قرار گيرد زيرا باران

دوغاب سيمان و مصالح ريز دانه را شسته و سنگ هاي درشت را نمايان ميكند.

اما در اين پروژه نيز پس از بتن ريزي هر قسمت بوسيله پاكتهاي سيماني روي سطح بتن تازه ريخته شده را پوشاندند و پس از گذشت چند ساعت همه كاغذ ها را طوري مرطوب كردند كه سطح بتن در زيركاغذ كاملا مرطوب باشد.

واين كار را روزانه چهار بار انجام ميدادند.

هم سطح كردن كف اتاقها با شناژ افقي:

پس از اينكه شناژهاي افقي زير ديوار و شناژهاي عمودي ريخته شد بطوري كه در قسمتهاي قبل توضيح داده شد بتن ريخته شده را بوسيله پوشاندن كاغذ از تابش مستقيم آفتاب محافظت كردندو همراه با آن روزانه سه تا چهار بار سطح بتن را آب ميدادندپس از گذشت يك هفته قالب هاي افقي را باز كردند.

به دستور مهندس كارگاه چند كاميون مخلوط قلوه سنگ و چند كمپرسي مخلوط سرند شده را به محل كارگاه آوردند و بوسيله يك ماشين لودر ابتدا قلوه سنگها را درون فضاهاي خالي بين شناژها ودرون اتاقها ريختندبطوري كه سطح قلوه سنگها در همه اتاقها در يك سطح بود و بعد از ان مخلوط سرند شده را روي اين قلوه سنگها ريختند بصورتي كه سطح تمام اتاقها بالا امد و هم سطح شناژ افقي شد.

بعد از اينكه خاك ريزي توسط لودر به اتمام رسيد تمام سطح خاك ريزي شده را اب پاشي كردندوبعد از ان بوسيله غلطك دستي شروع به متراكم كردن ومسطح كردن خاك شدند با اين كار سطح تمام اتاقها يكي شد و به اصطلاح كف همه اتاقها همسطح شناژافقي شد.

قالب بندي شناژ هاي عمودي:

اغلب شناژهاي عمودي بصورت چهار ضلعي مربع يا مستطيل مي باشند.

براي قالب بندي شناژهاي عمودي ابتدا ابعاد شناژ را از روي نقشه تعيين نموده و دو ضلع قالب را به همان ميزان از تخته هاي مناسب بريده وبه چوبهاي چهار تراش كه به ان پشت بند مي گويندميخ مي كنند.

پشت بند هاي اضلاع مقابل قالب اولا در حدود 10تا15 سانتيمتر از پهناي قالب بيشترباشد در ثاني پشت بندهاي اضلاع مقابل درست مقابل يكديگرقرار گيرد تادر موقع اتصال چهار ضلع شناژ به يكديگر با تعيين سيم نجاري به اين زاييده ها امكان اتصال آنها به يكديگر به سهولت انجام پذير باشد.

اما در مورد باز كردن قالب معمولا به محض اينكه بتن حالت رواني خود را از دست داد و شكل هندسي خود را حفظ كرد مي توان قالب آنرا باز كرد و معمولا 48 ساعت بعد از بتن ريزي اين امكان وجود دارد.

در موقع باز كردن قالب بايد توجه شود كه قالب را با احتياط طوري باز كرد كه گوشه هاي تيز شناژ خراب نشود.

بايد توجه نمود كه در موقع نصب شناژهاي قائم و مخصوصا ستونها كاملا شاغولي نصب شود زيرا اگر ستون كاملا شاغولي نباشد بارهاي وارده محوري نبوده و ممانهاي محاسبه نشده در ان بوجود امده و موجب تخريب ساختمان مي گردد.

پس از بستن قالب شناژهاي قائم موقعيت قالب را با تيرهاي چوبي كه در چهار جهت در پاي شناژ روي كف قرار داده شده اند تثبيت مي كند.

قالب بندي هر شناژ عمودي بايد مستقيما داراي ايستايي كافي باشد و تكيه دادن قالب بندي يا داربست آن به شناژهاي مجاور مجاز نمي باشد.

ديوار چيني:

براي انجام عمليات ديوار چيني ابتدا استاد كار شمشه را در دو طرف يك ديوار شاغول و سپس گچ زد و بوسيله يك نخ به دو شمشه به ارتفاع 15الي17 سانتيمتراز سطح كرسي سفت كرد و يك كارگر هم كه فقط موظف بود ملات را با يك فرغون پيش استاد كار ببرد وبا بيل ملات را جلو دست استاد كار روي سطح كرسي (ديوار) مي ريخت و استاد كار ملات را روي ديوار بوسيله كمچه پهن مي كرد و بلوكها را يكي يكي روي ملات مي گذاشت و فشار مي داد تا بلوكها درون ملات قرار گيرند.

پس از اينكه بلوكها در ملات قرارمي گرفتند يك نفر كارگر مقداري قلوه سنگ به دست استاد كار مي داد و او نيز قلوه سنگها را درون بلوكها مي ريخت البته قلوه سنگها همه فضا هاي بلوك را پر نمي كردند وبه همين دليل فضاهاي باقي مانده را بوسيله ملات ماسه سيمان پر مي كردند و سطح بلوك را كاملا صاف ميكردند تا براي رج بعدي يا رديف بعدي آماده باشد.

كل كار تقسيم بندي شده بود بصورتي كه يك كارگر فقط مسئول آماده كردن ملات و آوردن آن با فرغون بود و كارگر ديگري هم مسئول آوردن قلوه سنگ با فرغون بود و كارگري ديگر هم بوسيله فرغون بلوكها را نزديك كار ميبرد و به دست استاد كار مي داد .

هر رج كه تمام مي شد استاد كار نخي را كه ازقبل براي صاف گذاشتن و در يك امتداد قرار دادن بلوكها بسته بود را به اندازه يك بلوك بالا مي اورد و مجددا بر روي بلوكها ملات پهن مي كرد و و بلوك ديگري را روي ان مي چيد.

اين كار را تا زماني انجام دادند كه دستشان به محل گذاشتن بلوكها مي رسيد و سپس براي تسلط بيشتر اقدام به درست كردن چوب بست كردند.

نحوه ساخت چوب بست به اين روش بود كه ابتدا چند بلوك را روي هم قرار دادند و يك تخته پهن را روي ان گذاشتند كه اين روش ساده ترين روش ساخت چوب بست مي باشد البته يكي از مزاياي ساخت اين مدل چوب بست ساخت سريع ان مي باشد در ضمن اين نوع چوب بست به سهولت قابل انتقال به محلي ديگر از كارگاه مي باشد.

نحوه پر كردن شناژ هاي عمودي:

قبل از آماده كردن بتن ابتدا يك چوب بست را در كنار شناژ عمودي درست كردند وسپس يك نفر كارگر روي چوب بست ايستاد.

دو نفر كارگر ديگر نيز مسول آوردن بتن به پاي چوب بست بودند.

يكي از كارگرها بوسيله بيل بتن را از درون فرغون برمي داشت و درون استانبولي ميريخت و كارگري كه روي چوب بست ايستاده بود نيز استانبولي را درون قالب خالي ميكرد.

يك نفر نيز هر بار بعداز ريختن تقريبا 30سانتيمتر بتن درون قالب با ضرباتي محكم كه به پشت قالب وارد ميكرد سعي در ويبره كردن بتن ميكرد والبته در بعضي از مواقع نيز به بالاي قالب رفته و بوسيله ميلگردي كه در دست داشت شروع به كوبيدن بتن درون قالب ميكرد.

اين كار را تا زماني انجام دادند كه همه شناژهاي عمودي پر شد.

هم سطح كردن ديوار:

به وسيله ملات ماسه سيمان تمام سطح ديوارراكه درآن قسمت شناژافقي زيرسقف قرار ميگرفت به سطح هموار ويكسان تبديل كردند سپس قفسه هاي آرماتور را روي آن قرار دادند وقالب بندي كردند.

سپس بلوك سقفي به محل كارگاه آوردهشد . تيرچه ها را روي شناژها صف دادند . پس از چيدن تيرچه ها بلا فاصله يك بلوك در ابتدا ويك بلوك در انتهاي تيرچه قرار دادند تا فاصله يكساني وجودداشته باشد قبل از كار گذاشتن بلوكها درون تيرچه ها ملات گچ وسيمان را به

صورت دوغاب درست كرده وبلوكها را روي صفحه پلاستيكي قرار دادند و دوغاب را روي آنها ريختند وفضاي خالي روي بلوكها را با اين كار پر كردند.

پس از آن چيدن تمامي بلوك ها انجام شد . پس از گذاشتن تمام تيرچه ها طبق نقشه جاي لوله گازو لوله هاي محافظ برق را درديوار د رآوردند و بعد لوله ها را نصب كردند البته قبل از اينكه بلوكها رابچينند شروع به شمع زدن زيرتيرچه كردند بطوري كه شمع ها را به فاصله 5/1 متري از همديگر قرار مي دادند .

زير همه شمع ها را تخته اي گذاشتند كه به آن گوه گفته مي شود كه براي تنظيم ارتفاع شمع استفاده ميشود و آنها را محكم كردند. بعد از گذاشتن شمعها بلوكهاي بين تيرچه ها را چيدند در انتهاي هر تيرچه كه به علت اينكه نميتواستند از بلوكCm30 استفاده كنند از بلوك cm10 استفاده شد . در وسط تمام بلوكها وبصورت عمود برتيرچه ها فضاهاي خالي cm10 را قرار دادند براي ايجاد شناژ مخفي وپس از آن 1 تخته سپري كردند واز دو ميلگرد 14 استفاده كردند وبراي ميلگردهاي افت وحرارت از آرماتور 8 استفاده شد و سپس عمليات بتن ريزي به ضخامت 5 تا7 سانتيمتر انجام شد.

قالب بندي سقف :

در ايران سقف هاي مختلفي وجود دارد كه رايج ترين آنها سقف تيرچه بلوك يا دال بتني يا بتن پيش ساخته و تیرچه یونولیت مي باشد. دال هاي پيش ساخته نيازي به قالب ندارند ولي در مورد سقف هاي تيرچه بلوك يا دالهاي بتوني ريخته شده در محل براي هر كدام احتياج به قالب بندي مخصوص مي باشد .

سقف هاي بتني ريخته شده در محل نياز به قالب بندي محكم تري مي باشد معمولا از به هم ميخ كردن تخته ها وتشكيل صفحه اي به ابعاد مورد نياز استفاده مي كنند كه اين تخته ها را روي دار بست هاي چوبي قرار داده آنگاه شبكه هاي آرماتور بندي را روي آن قرار ميدهند وبتن ريزي انجام مي شود .

بعد از اتمام كار هم سطح كردن ديوار دستور قالب بندي سقف توسط مهندس كارگاه داده شد و كارگران آرماتور بند شروع به انجام اين كار كردند.

البته سقف اجرا شده در اين پروژه سقف تيرچه یونولیت بود وتنها از شمعهايي درزير تيرچه ها استفاده شد چرا كه قالب بندي سقف تيرچه یونولیت منحصر به استفاده از همين شمعها مي باشد.

سقف تيرچه یونولیت :

اجزاي تشكيل دهنده سقف تيرچه یونولیت عبارتند از تيرچه – یونولیت – ميلگرد ممان منفي – ميلگرد حرارتي – كلاف عرضي – قلاب اتصال – بتن پوششي متداولترين نوع تيرچه در ايران تيرچه هاي بتوني مي باشد كه با قالب سفالي ريخته وعرضه ميگردد.

تيرچه هاي معمولي با خرپا مسلح مي شوند خرپااز سه قسمت تشكيل مي شود.

1- ميلگردهاي كف خرپا كه تعداد وقطر آن با محاسبه تعيين ميشود وبايد از لحاظ طول وتعداد ونوع ميلگرد كاملا مطابق نقشه باشد براي ا ين كه ميلگردها موقع بتن ريزي جا به جا نشود بهتر است آنها را بوسيله يك يا چند ميلگرد عرضي به همديگر جوش بدهند .

2 – ميلگرد فوقاني خرپا كه از ميلگرد 8يا10يا12آجداربوده و معمولا داخل بتن سقف و ميلگردهاي حرارتي قرار مي گيرد.

3- ميلگردهاي مارپيچ يا ميلگردهاي مهاري خرپا كه ميلگرد كف را به ميلگرد فوقاني متصل مي نمايد.متداولترين نوع خرپا از ميلگرد ساخته مي شود.

اين خرپارا درداخل قالب فلزي ياسفالي قرارميدهند آنگاه بتن باعيار 400يا450 كيلوگرم برمترمكعب سيمان ومصالح سنگي ريزدانه تهيه نموده و قالب را كه درحدود cm10پهنا وcm4ارتفاع دارد از اين بتن پر كرده و آنرا ويبره ميكنند .

بعد از سخت شدن بتن آنرا از قالب جدا كرده وچند روز در حوضچه هاي آب قرار داده آنگاه از آن استفاده ميكنند درهر حال چه قالب سفالي وچه قالب فلزي باشد تيرچه بايد چند روز در حوضچه ها ي آب نگهداري شود .

حمل و نقل وانبار كردن تيرچه ها :

حمل ونقل وانباركردن تيرچه ها بايد با دقت انجام شود زيرا دراثر كوچكترين بي احتياطي در موقع حمل ونقل ويا انباركردن آنها ممكن است تيرچه شكسته

وياترك بخورد ودرموقع نصب نيزتركها مشاهده نشده ودردرازمدت موجب خسارت جبران ناپذير بشود . درموقع حمل ونقل بهتراست از ميلگردهاي فوقاني بعنوان دستگيره استفاده شود وبهتراست كه بوسيله دونفر كارگر دوسرتيرچه گرفته شده . در موقع انبار كردن تيرچه ها بايد زير آنرا كاملا مسطح نموده وآنها را در كنار هم قرار دهيم آنگاه روي تيرچه هاي رديف اول را حداكثر بفاصله يك متر به يك متر چوب چهار تراش قرار داده وتيرچه رديف بعد را روي آن قراردهيم البته بايد دقت شود كه كليه چهار تراشهاي هر رديف در يك محور واقع شوند.

بعد از خريداري كردن و انتقال تيرچه ها به محل كارگاه به همين روش همه تيرچه ها انبار شدند البته به دستور مهندس كارگاه روزانه دو تا سه بارهمه تيرچه ها را آبپاشي مي كردند.

بلوك:

بعد از انتقال تيرچه ها به محل كارگاه مجددا به دستور مهندس كارگاه بلوكهاي سقفي خريداري شد وبه وسيله يك دستگاه كاميون به محل كارگاه انتقال داده شدند.

بلوكهاي مورد استفاده شده در سقفهاي تيرچه بلوك معمولا بتوني يا سفالي است و هيچ گونه باري را تحمل نمي كنند و فقط به عنوان قالب مورد استفاده قرار مي گيرند.

بلوكهاي سفالي از لحاظ وزن سبك تر بوده و بار كمتري را به ساختمان واردمي نمايند عرض بلوكها معمولا40سانتيمتر بوده گاهي نيز آنها را تا 60سانتي متر هم ميسازند و ارتفاع آن تابع ضخامت سقف بوده و بين 20تا 25 سانتيمتر است بلوك بايد طوري طراحي شوند كه به راحتي قابل حمل ونقل بوده و زايده هاي تعبيه شده در ان به راحتي روي قسمت بتني تيرچه قرار بگيرند.

ايجاد درز يا زائدگي در بلوكهاي سقفي باعث قفل و بست شدن بلوك با قسمت بتوني تيرچه مي شود كه اين قفل و بست شدن تا زمان اجراي سقف از حركت و جابجايي بلوكها در جهت عمود برتيرچه و يا به سمت پايين جلوگيري مي كند.

ميلگرد هاي ممان منفي:

اگر دو تيرچه به يك تير يا شناژ ختم شوند ميلگرد فوقاني تيرچه ها را بوسيله قطعه ميلگردي به طول 2تا5/2 متر به همديگر متصل مي كنند قطر اين ميلگردها بوسيله محاسبه تعيين مي شود و معمولا از ميلگردي به قطر 8يا10يا 12 استفاده مي شود .

در آخرين دهانه اي كه تيرچه به يك تير يا شناژ ختم مي شود نيز ميلگردي را بصورت گونيا خم نموده و قسمت كوتاه گونيا را داخل آهنهاي تير يا ميلگردهاي تير بتوني قرار داده و قسمت مستقيم را روي ميلگرد فوقاني تيرچه گذاشته و چند جاي انرا با سيم ارماتور بندي مي بندند به اين قطعات ميلگرد ممان منفي ميگويند .

استفاده از ميلگردهاي ممان منفي در سقفهاي تيرچه بلوك الزامي است .

ميلگردهاي حرارتي:

بعد از اتمام سقف و گذاشتن كليه آهنها يك سري ميلگرد در جهت عمود بر ميلگردهاي بالاي تيرچه به فاصله تقريبي 25الي 40 سانتيمتر قرار مي دهند قطر اين ميلگردها به وسيله محاسبه تعيين مي شود و معمولا ميلگردي با قطر 6 يا 8يا 10ميليمتر مي باشد .

به اين آهنها ميلگرد حرارتي مي گويند . اين ميلگردها بايد به كليه آهنهاي تيرچه بوسيله سيم آرماتوربندي بسته شوند .

كلاف عرضي(شناژ مخفي):

استفاده از كلاف عرضي در سقفهاي تيرچه بلوك الزامي مي باشد. از دهانه هاي 2/4 متر به بالا ودر وسط دهانه بين بلوكها و عمود بر جهت تيرچه فاصله اي در حدود حداقل 10 سانتي متررا در نظر مي گيرند و زير اين فاصله را تخته بندي مي كنند.

درون اين فاصله حداقل 2 ميلگرد به قطر 10ميليمتر يكي بالا ويكي در پايين قرار مي دهند ميلگرد بالا را به ميلگردهاي بالايي تيرچه مي بندند و ميلگرد پاييني را هم به آهنهاي مارپيچ تيرچه متصل مي نمايند واين فضاي بوجود امده بعد از انكه بوسيله بتن پر شد مانند تيري عمود بر تيرچه ها قرار گرفته ودر مقابل ممانهاي بوجود امده در وسط تيرچه مقاومت خواهد نمود .

به اين تيرتعبيه شده در وسط تيرچه ها كلاف عرضي يا شناژ مخفي مي گويند.

براي دهانه هاي بيش از 6متر دو عدد كلاف عرضي با فاصله هاي مساوي در نظر گرفته مي شود .

براي اطمينان بيشتر بهتر است كلاف عرضي را از دهانه هاي 5/2 متر به بالا ايجاد نماييم.

قلاب اتصال:

براي جلوگيري از حركت سقف در اثر نيروي زلزله ميلگردي را كه قطر ان با محاسبه تعيين ميشود و معمولا از ميلگرد 12يا 14 مي باشد خم مي كنند و بوسيله آن تيرچه ها را به شناژ افقي روي سقف متصل ميكنند.

بتن ريزي سقف در ساختمان بتنی:

پس از چيدن تير چه ها وبلوكها و بستن ميلگردهاي ممان منفي و ميلگردهاي حرارتي و گذاشتن قلاب اتصال و ايجاد شناژ مخفي نوبت به عمليات بتون ريزي سقف رسيد.

قبل از بتن ريزي يك بار ديگر كليه آرماتورهاي سقف توسط مهندس كارگاه كنترل شد وبيشتر دقت مي شد كه فاصله ارماتورها از همديگر بصورت يكنواخت باشند.

بعد از كنترل فاصله ارماتورها از همديگر اقدام به بتون ريزي شد

بتون ريزي طوري برنامه ريزي شده بود كه كليه بتن سقف در يك روز ريخته شد.

ضخامت بتن روي سقف بايد كاملا يكنواخت باشد ودر ضمن بتون ريزي و قبل از انكه بتن كاملا سخت شود روي انرا بوسيله ماله كشي صاف وتخت مي كنند روز قبل از بتن ريزي به دستور مهندس كارگاه يك دستگاه كاميون مسئول اوردن مصالح لازم از قبيل شن وماسه به محل كارگاه شد.

روز بتن ريزي دو نفر كارگر شن و ماسه وسيمان را بوسيله فرغون درون

ميكسر مي ريختند و يك نفر كارگر كه مسئول هدايت ميكسر بود اب را بوسيله سطل درون دستگاه مي ريخت البته تعداد سطلهاي اب در ابتداي شروع كار توسط مهندس كارگاه تعيين شد.

بعد از اماده كردن بتن انرا بوسيله دستگاه بالابربه محل بتن ريزي روي سقف انتقال مي دادند وپس از ريختن بتن در محلهاي مربوطه توسط يك دستگاه ويبراتور بتن ريخته شده را ويبره مي كردند .

در انتها نيز يك نفر بتن ريخته شده را ماله كشي كرد تا سطحي صاف و هموار بوجود اورد.

عمليات بتن ريزي تا عصر همان روز ادامه و خاتمه يافت.

افت بتن (انقباض) در ساختمان بتنی:

افت بتن پديده اي است كه ازلحظات شروع گيرش بتن آغاز ودر طول زمان سخت شدن ادامه مي يابد .

افت بتن در حقيقت يك نوع كاهش حجم است كه در طول زمان اتفاق مي افتد .

وقوع پديده افت در اثر آب اضافي به كار رفته در ساخت بتن مي باشد آب مورد نياز جهت انجام واكنش شيميايي سيمان 25در صد وزني سيمان است . يعني اگر نسبت آب به سيمان را برابر 25% در نظر بگيريم تمام اين آب صرف واكنشهاي شيميايي مي شود . ولي به دليل حصول كارايي مطلوب آب را بين 4/.تا 6/.درنظرمي گيرند كه اين آب اضافي مازاد بر 25% آب در بتن باقي مي ماند . در روزهاي اول عمر بتن قسمتي از اين آب اضافي براساس خاصيت موئينگي به سمت سطح بتن بالا آمده وتبخير مي شود بدين ترتيب جاي آن خالي مي ماند . به همين لحاظ بتن تمايل پيدا مي كند كه خودش آب را جمع كرده وحجم ازدست رفته راپر كند. تا زماني كه بتن تر (تازه ) باشد مانع ومشكلي جهت جمع شدن ندارد .

اماچنانچه بتن تا حدودي سفت شود ديگر محيط اجازه كاهش حجم را به آن نمي دهد لذا اين تمايل به كاهش حجم به صورت تنش كششي بتن بسيار ناچيز است اين پديده موجب ترك خوردگي سطحي بتن مي شود. بنابراين مي توان در يك جمله گفت: افت پديده اي است كه دراثر بكارگيري آب اضافي در ساخت بتن ايجاد شده وبه صورت ترك هاي موئين در سطح بتن جلوه مي كند . اين ترك ها را گاهي از حدود يك تا دو هفته پس از بتن ريزي مي توان در سطح بتن مشاهده كرد كه با

گذشت زمان تشديد ميشود .

اكثرا ظهور افت به صورت يك سري ترك هاي منظم به فاصله چندين متر (4الي6) متر بوده كه هرچه بتن نامرغوب تر ونسبت آب به سيمان بيشتر باشد فاصله اينترك ها نزديك تر است . افت دربتن ازپديده هاي نامطلوب محسوب مي شود از آن جهت كه هم در سطح بتن ترك مي اندازد وهم درقطعه تنش كششي ايجاد مي كند .

براي كاهش افت بايد دو نكته را مورد توجه قرار داد :

- كاهش نسبت آب به سيمان

2- افزايش مراقبت ( مراقبت از بتن بخصوص درطول 7الي 10روز اوليه موجب كاهش افت مي شود ).

كرنش (تغيير طول نسبي ) ناشي ازافت در بتن در محدوده 0003./ تا 0007./است .

دراثر اين كرنش تمايل به كم شدن ابعاد در قطعه بتني بوجود مي آيد لكن محيط اين امكان را به قطعه سخت شده نمي دهد . لذا كرنش مذكور دربتن ايجاد تنش كششي كرده كه پس از ترك خوردن بتن ممكن است قسمتي از ظرفيت باربري آرماتورها رانيز اشغال كند .

معمولا 15الي35 درصد افت درهمان دو هفته اول 40الي 80 درصد افت درسه ماهه اول و65الي 85 درصد افت دريكسال اول اتفاق مي افتد وبعداز 3 الي 5 سال افت كاملا متوقف مي شود .

عوامل موثر درافت :

1- ميزان مصالح سنگي بكار رفته در ساخت بتن :

هر چه مصالح سنگي به كارفته دربتن بيشتر باشد ميزان افت كمتراست .

2- نوع مصالح سنگي :

هر چه درساخت بتن از مصالح سنگي مرغوب تري استفاده شود افت كمتري اتفاق مي افتد . آزمايش نشان داده كه افت يك نمونه بتن كه از ماسه سنگ تهيه شده 3برابر افت نمونه مشابه كه از كوارتز تهيه شده است مي باشد .

3- نسبت آب به سيمان :

واضح است كه هر چه آب كمتري در بتن باشد افت كمتر است .

4- رطوبت محيط :

آزمايش نشان داده كه هر چه رطوبت محيط ( به خصوص در روزهاي اول )بيشتر باشد افت كمتراست (بتن هايي كه در مناطق خشك هستند افت بيشتري دارندوبالعكس بتن هايي كه درمناطق مرطوب مثلا در كنار دريا هستند داري افت كمترهستند ) لذا نتيجه مي شود كه مراقبت خوب از بتن كمك مي كند كه افت بتن كمتر شود .

راههاي مقابله با افت در ساختمان:

1- كم كردن عوامل تشديد كننده افت ( بكارگيري مصالح سنگي مرغوب و متراكم نمودن بتن )

2- استفاده از سيمان ضد افت : سيمان ضد افت همزمان با گيرش خود افزايش حجمي را در بتن ايجاد مي كند كه اين افزايش حجم مي تواند با كاهش حجم ناشي از افت مقابله كند .(البته اين سيمان گران قيمت بوده ومصرف آن بايد توجيهاقتصاديداشته باشد ) .

3-استفاده از درزهاي مناسب : يعني بتن را در فواصل مناسب (مثلا 5 متربه5 متر) توسط درزهاي انقباض از هم جدا كنند . استفاده از درزهاي انقباض كمك مي كند كه با استفاده از ضعفي كه در فواصل معين ايجاد كرده ايم ترك ناشي از افت دقيقا در محل دلخواه اتفاق بيفتد .

4- استفاده از آرماتور افت (مثلا آرماتور افت وحرارت ) : اين آرماتورها براي خنثي نمودن تنش هاي كششي ناشي از افت در بتن به كار گرفته مي شود .

درعمل اكثرا از آرماتورهايي موسوم به آرماتور افت وحرارت استفاده

مي شود. آرماتورهايي هم براي تحمل تنش هاي ناشي از افت وهم براي تحمل تنش هاي ناشي از حرارت به كار برده مي شود . حداقل آرماتور افت وحرارت002 ./ تا 0018./ سطح مقطع بتن است . آرماتورهاي افت را ميتوان به صورت ساده درنظر گرفت .

خزش يا وارفتگي :

خزش عبارت است از تغيير طول اجسام تحت تنش ثابت در طول زمان .

اگر قطعه اي تحت تنش قرار بگيرد در همان لحظه اول تغيير طولي خواهد داشت كه به اين تغيير طول تغيير طول آني يا الاستيك گفته مي شود .

اگر همين قطعه تحت تنش ثابت نگهداي شود با گذشت زمان تغيير طول اضافي تري نسبت به تغيير طول اوليه خواهد داشت كه به آن تغيير طول يا كرنش ناشي ازخزش مي گويند .

كرنش ناشي از خزش معمولا 2 الي 3 برابر كرنش اوليه است .

مسئله خزش از آنجا مورد توجه قرار مي گيرد كه متناسب با كرنش ناشي از خزش در بتن تنش ايجاد ميشود و لذا اگرتنشي از خزش را درمحاسبات اوليه وارد نكرده باشند ممكن است عضو بتني تحت بار كمتري نسبت به بار طراحي بشكند .

عوامل موثربرخزش :

1- مقاومت فشاري بتن : هرچه مقاومت فشاري بتن بيشتر باشد خزش در آن كمتراست .

2- تنش وارد بر بتن : هر چه تنش وارده بتن بيشتر باشد خزش بيشتر خواهد بود .

3- رطوبت محيط : هر چه بتن مسن ترباشد وتحت بار قرار گيرد خزش در آن كمتراست .

راههاي مقابله با خزش :

1- كم كردن عوامل تشديد كننده خزش (بتن را مرغوب ترساخته ومقاومت فشاري بالاتري در نظر گرفته مي شود ) .

2- تعبيه آرماتورهايي كه ناشي از خزش را جبران كند .

3- افزايش رطوبت محيط اطراف بتن ( ازجمله مراقبت صحيح وخوب از بتن ) .

خستگي در بتن :

اگر در قطعه اي كه تحت بارهاي متناوب قرارگرفته بطوريكه هر يك از اين بارها كمتر از مقاومت قطعه باشد شكست اتفاق بيفتد اصطلاحا گفته ميشود دراثر خستگي شكسته است . پديده خستگي مخصوص بتن نبوده ودر ديگر مواد ازجمله فولاد نيزممكن است خستگي اتفاق بيفتد . خستگي براي اولين بار در پل هاي فلزي كشف شد .

در اين رابطه ملاحظه شد پلي كه ظاهرا از نظر قطعات وجوش و اتصالات وپيچ ها و… در وضعيت مطلوبي بود به ناگهان تحت اثر باري كه كمتر از مقاومت باربري آن بودشكسته ومنهدم شد . توجيه اين اتفاق با پديده خستگي صورت گرفت.

در سازه هاي بتن آرمه خستگي اكثرا در پلها اتفاق مي افتد . اصولا بارهايي كه كمتراز 50% مقاومت قطعه نزديكتر نباشد خستگي در تعداد سيكل هاي كمتري ازبار گذاري اتفاق مي افتد .

روشهاي مراقبت از بتن سقف :

به عمل آوردن يا مراقبت از بتن مراقبتي است كه سازنده بتن بايد در طول 7ال 10روز اول از بتن به عمل آورد . هر چه در شروع مراقبت تاخير شود سبب كاهش بيشتر در مقاومت 28روزه مي شود .

در مراقبت از بتن دو مسئله زير مورد توجه قرار گيرد :

1- رطوبت كافي ومناسب

2- دماي خوب وكافي

كنترل دما در هواي معمولي چندان ضرورتي ندارد ولي در هواي بسيار گرم ويا در هواي سردتر از 4درجه سانتيگراد بايد تدابير ويژه اي اتخاذ شود .

مراقبت از بتن را مي توان به طرق مختلف انجام داد كه استفاده ازهر يك ازاين روشها با توجه به نوع سازه بتني وامكانات وشرايط كار متفاوت مي باشد.

يكي از اين روشها ايجاد بركه اب است بدين صورت كه در طول دوره مراقبت همواره يك لايه اب به ضخامت 5الي 10 سانتيمتر روي بتن باقي بماند .

استفاده از اين روش فقط براي سطوح تخت و افقي مناسب است.

در اجراي پروژه مذكور نيز براي ابياري سقف از همين روش استفاده كردند بدين صورت كه پس از گيرش اوليه بتن دور تا دور قطعه بتني را ماسه ريختند وبه شكل بركه اي در اوردند سپس اين بركه را پر از اب كردند و تا 5 روز تمام سطح سقف در زير بركه اي پر ازاب قرار داشت.

پس از يك هفته تمام شمع هايي كه در زير تيرچه ها قرار داشتند را برداشتند.

شمشه گيري:

پس از اتمام عمليات اجراي سقف معمولا تمام ديوارهاي بيرون ساختمان را شمشه گيري مي كنند .

بوسيله شمشه گيري تمام سطح ديوار را در يك سطح قرارميدهند.

اين كار بدين صورت انجام مي گيرد كه ابتدا با چشم بلندترين نقطه ديوار را معين مي كنند وسپس با ملات ماسه وسيمان يا گچ وخاك نقطه صافي را در ان محل ايجاد مي كنند وبعد اين نقطه را با شاغول به پايين ديوار منتقل مي كنند و سطح كوچكي نيزهم بار ان با گچ در پايين ديوار ايجاد مي كنند انگاه در گوشه ديگر ديوار نقطه اي را انتخاب كرده و باز با گچ يا ملات ماسه سيمان نقطه صافي رادر ان ايجاد مي كنند حال سه نقطه داريم كه طبق اصول هندسي مي توان بر ان سطحي را عبور داد پس از ايجاد نقاط مورد نياز در ديوار شمشه صافي را انتخاب كرده وبه دو نقطه همسطح ودر امتداد يك شاغول متكي مي نمايند و با ملات پشت انرا پر مي نمايند بدين وسيله روي ديوار خطي به پهناي چند سانتي متر و به طول ديوار ايجاد مي نمايندواين عمل را هر يك متر به يك متر تكرارمي كنند و آنگاه بين اين خطوط را با ملات ماسه سيمان پر مي كنند.

به اين كار در اصطلاح شمشه گيري مي گويند.

قبل از اجراي عمليات شمشه گيري مي بايست حتما لوله كشي برق انجام شده باشد زيرا در اين صورت به مقدار قابل توجه از كند كاري براي عبور لوله برق ودر نتيجه هزينه ان كاسته خواهد شد.

كف سازي:

بعد از عمليات شمشه گيري در اين پروژه عمليات ساخت كف همه اتاقها و حياط اجرا شد.

اصولا كف سازي در ان قسمت از ساختمان انجام مي شود كه سطح مفيد اطاقها سالنها و سرويس ها وانبارها را تشكيل مي دهد.

با توجه به محل استفاده كف سازي انواع مختلف دارد مخصوصا براي اخرين قشر كف سازي واحد هاي مسكوني انواع مصالح از قبيل موزاييك و انواع سنگ ويا كاشي هاي لعابي ويا انواع پاركت وكف پوش ها وجود دارد.

براي اجراي عمليات كف سازي چنانچه ساختمان احداث شده در زمينهاي خاك دستي ويا زمينهاي سست باشد براي جلوگيري نشست هاي احتمالي زمين كف اطاقها ابتدا خاك انجا را مي كوبند وسپس اقدام به اجراي كف مي كنند.

البته در اين پروژه با تشخيص مهندس كارگاه عمليات متراكم كردن خاك كف اتاقها انجام نشد.

البته در اين پروژه از موزاييك هاي 30 سانتي متري براي مفروش كردن كف استفاده شد.

سفيد كاري يا كف مال گچ:

اين عمليات مخصوص ديوارهاي داخل ساختمان مي باشد. كف مال گچ به عنوان پيش زمينه اي براي نازك كاري يا كشته كشي محسوب مي باشد.به علت زود گير بودن ملات گچ انرا به مقدار كم در استانبولي مي سازند.

در موقع ساخت ملات گچ ابتدا بايد درون استانبولي مقداري اب ريخته سپس پودر گچ را درون اب استانبولي پاشيد تا تمام ذرات گچ در مجاورت اب قرار گرفته و تر شوند انگاه انرا با ماله روي ديوارها ي داخل ساختمان مي مالندبطوري كه سطح كاملا صاف و يكنواختي ايجاد شود.

انجام اين كار را در اصطلاح كف مال گچ مي گويند.

كشته كشي يا نازك كاري:

به علت زودگير بودن گچ نمي توان سطح ان راكاملا صاف نمود بدين علت بعد ازسفيد كاري وقبل ازانكه ملات گچ خشك شود روي ان رايك ورقه گچ كشته به ضخامت تقريبايك ميليمترمي كشند تاسطحي كاملا صاف بوجود ايد.

ملات كشته گچ را بدين طريق تهيه مي كنند كه ابتداگچ راازالك بسيار ريز گذرانده انگاه انرا مانند تهيه گچ معمولي روي اب مي پاشند و بوسيله هم زدن ملات با دست مانع سخت شدن ان ميشوند.

اين كار را چند دقيقه ادامه داده تا گچ حد اكثر ازدياد حجم خود را بدست اورد.

اين ملات كاملا يكنواخت بوده و هرگز سخت نمي شود(خشك شدن با سخت شدن دو مقوله جداگانه هستند) بلكه در اثر تبخير سطحي خشك مي شود.

با اتمام عمليات سفيد كاري كاراجراي ساختمان به پايان رسيد وعمليات سيم كشي برق ولوله كشي شروع شد.

_03.png

)

نظرات